طباعة DMLS 3D في تصنيع النماذج الأولية السريعة الحديثة

في مجاليّ التصنيع وتطوير المنتجات، شكّلت تقنيات الطباعة ثلاثية الأبعاد علامة فارقة، إذ قدّمت مرونة وكفاءة وابتكارًا غير مسبوقين في صنع النماذج الأولية وقطع الاستخدام النهائي. ومن بين هذه التقنيات التحويلية، برزت تقنية التلبيد بالليزر المباشر للمعادن (DMLS) في الصدارة، خاصةً ضمن خدمات النمذجة الأولية السريعة. تُعد DMLS فرعًا من الطباعة ثلاثية الأبعاد المعدنية، إذ تسخّر طاقة الليزر لتلبيد مسحوق المعدن طبقةً فوق طبقة، لتكوين أجزاء كثيفة ومعقدة وعالية المتانة مباشرةً من النماذج الرقمية.

وبوصفها امتدادًا لعائلة أوسع من تقنيات التلبيد بالليزر، غيّرت DMLS طريقة تعاطي الصناعات مع نمذجة الأجزاء المعدنية الأولية؛ فهي تُلغي الحاجة إلى أدوات التشكيل التقليدية، وتُقلّص زمن التطوير بشكل ملحوظ، وتفتح آفاقًا جديدة للابتكار التصميمي عبر تمكين تصنيع هندسيات كان يستحيل تحقيقها بطرق التصنيع التقليدية.

فهم تقنية DMLS

تمثل تقنية التلبيد بالليزر المباشر للمعادن (DMLS) قمة تقنيات التصنيع الإضافي للمعادن، إذ تتيح تصنيع قطع تجمع بين التعقيد البنيوي والقوة بطرق يتعذر على الأساليب التقليدية مجاراتها. نستعرض هنا الأسس التي تقوم عليها DMLS بدءًا من نشأتها وصولًا إلى تفاصيل تشغيلها، تمهيدًا لفهم دورها في التصنيع المعاصر.

التعريف والتطور

DMLS هي عملية تصنيع إضافي تستخدم فيها حزمة ليزر لتلبيد مسحوق المعدن وربطه طبقةً تلو أخرى لتشكيل بنية صلبة. وعلى خلاف عمليات التصنيع الطرحي التقليدية، تقوم DMLS على إضافة المادة بدلًا من إزالتها، ما يجعلها طريقة إنتاج أكثر كفاءة وأقل هدرًا.

تطورت التقنية أواخر القرن العشرين، وظهرت أولى أنظمتها في أوائل التسعينيات لمعالجة قيود التقنيات التصنيعية القائمة آنذاك، مقدّمةً حلًا لإنتاج أجزاء معدنية بهندسيات معقدة وميزات داخلية ومستويات عالية من التخصيص.

عملية DMLS: كيف تعمل؟

تشمل عملية DMLS عدة خطوات أساسية:

تحضير النموذج الرقمي: يُنشئ المصمم نموذجًا ثلاثي الأبعاد بالبرمجيات (CAD)، ثم يُقسّم إلى طبقات أفقية رقيقة تعمل كمسارات توجيه لآلة DMLS.

فرش المسحوق: توزَّع طبقة رقيقة من مسحوق المعدن بالتساوي على منصة البناء داخل الماكينة.

التلبيد بالليزر: يُلبّد الليزر عالي القدرة المسحوق انتقائيًا وفق مقاطع الطبقات، ما يذيبه ويفلزه ليشكل طبقة صلبة.

التكديس والتكرار: تهبط منصة البناء بعد كل طبقة، وتُفرش طبقة مسحوق جديدة، وتتكرر العملية لارتباط الطبقات المتتالية حتى يتشكل الجزء كاملًا.

التبريد والاستخراج: تُترك حجرة البناء والقطعة لتبرد، ثم تُستخرج من سرير المسحوق ويُزال المسحوق الفائض لتنظيفها أو يُعاد استخدامه في الطباعة اللاحقة.

المكوّنات الأساسية لطابعة DMLS

منظومة الليزر: هي قلب الطابعة والمسؤولة عن إذابة المسحوق وفلزه؛ وتعتمد جودة الأجزاء وخصائصها المادية على دقتها وقدرتها.

سرير المسحوق: موقع فرش المسحوق وتلبيده؛ يدعم الجزء أثناء البناء ويوفّر المادة اللازمة لكل طبقة.

نظام إعادة الفرش (Recoater): آلية تنثر طبقات جديدة من المسحوق على مساحة البناء لضمان توزيع متجانس في كل طبقة.

مزايا DMLS في النمذجة الأولية السريعة

تقف تقنية DMLS في طليعة ثورة النمذجة الأولية السريعة للأجزاء المعدنية، إذ تتخطى قدراتها حدود التقنيات التقليدية، مقدّمةً فوائد حاسمة لصناعات اليوم المتسارعة والمرتكزة على الابتكار. تسلط هذه الفقرة الضوء على أبرز مزايا DMLS التي جعلتها أداة لا غنى عنها للمهندسين والمصممين.

السرعة: تقليص الزمن من التصميم إلى النموذج

تتجلى إحدى أكبر مزايا DMLS في خفض الزمن اللازم للانتقال من مفهوم التصميم إلى نموذج ملموس. فبعكس عمليات تشغيل المعادن التقليدية البطيئة والكثيفة العمالة، تتيح DMLS إنشاء الأجزاء مباشرةً من الملفات الرقمية دون أدوات تشكيل، ما يقلّص أزمنة الإنتاج بشكل كبير—وهو أمر بالغ الأهمية لتسريع دورات تطوير المنتجات وتعزيز التنافسية.

الدقة والتعقيد: فتح آفاق تصميمية جديدة

تتفوق DMLS في إنتاج قطع بهندسيات معقدة وتفاصيل دقيقة قد يتعذر تحقيقها بالأساليب التقليدية. تُتيح دقة التلبيد بالليزر تصنيع مكوّنات بتفاوتات مشددة وميزات متناهية، ما يفتح باب الابتكار أمام قنوات داخلية وهياكل شبكية وغيرها ضمن قطعة واحدة دون التنازل عن القوة أو الأداء.

خواص المواد: ضمان نمذجة وظيفية

ميزة جوهرية لـ DMLS هي الحفاظ على خواص مساحيق المعادن، ما ينتج نماذج أولية تحاكي خصائص القطع المصنّعة تقليديًا. لذا يمكن إخضاع النماذج لاختبارات وظيفية في ظروف قريبة من الاستخدام الفعلي للحصول على بيانات أداء دقيقة. كما تتيح العملية الطباعة بمواد متنوعة مثل الفولاذ المقاوم للصدأ والتيتانيوم وسبائك الألومنيوم، ما يوفر مرونة في اختيار المادة حسب متطلبات التطبيق.

الجدوى الاقتصادية: تبسيط تكاليف النمذجة

على الرغم من أن كلفة الإعداد والمواد قد تكون أعلى مقارنةً ببعض الأساليب، فإن DMLS تصبح مجدية اقتصاديًا على المدى البعيد خاصةً للدفعات الصغيرة والمتوسطة. إذ تُلغي أدوات التشكيل وتقلّل الهدر، وتتيح دمج عدة مكوّنات في تجميعة واحدة معقّدة، ما يخفض وقت وكلفة التجميع.

خيارات المواد ومعايير اختيارها في DMLS

تتيح DMLS طيفًا واسعًا من المواد، لكل منها خصائصه ومزاياه. وتُعد هذه المرونة أساسية لملاءمة النماذج لمتطلبات التطبيقات المتخصصة—من مكوّنات الطيران إلى الغرسات الطبية. لذا فإن فهم المواد المتاحة ومعايير الاختيار عنصران حاسمان لتعظيم الاستفادة من DMLS.

لمحة عن مساحيق المعادن المستخدمة

الفولاذ المقاوم للصدأ: قوة ومقاومة تآكل ومتانة عالية؛ خيار مفضل للنماذج الوظيفية وقطع الاستخدام النهائي في البيئات الصعبة.

سبائك التيتانيوم: نسبة قوة إلى وزن ممتازة وتوافق حيوي عالٍ؛ مفضلة في الطيران والسيارات والقطاع الطبي للأجزاء خفيفة الوزن عالية الأداء.

سبائك الألومنيوم: خفيفة وبخصائص حرارية متميزة؛ مناسبة لتبديد الحرارة وتقليل وزن القطعة دون التضحية بالقوة.

سبائك النيكل: مقاومة عالية للحرارة والقوة، ما يجعلها مناسبة لمكوّنات محركات الطائرات والتوربينات الغازية وتطبيقات درجات الحرارة المرتفعة.

معايير اختيار المواد لمشاريع DMLS

يتوقف اختيار المادة المناسبة على عدة عوامل أساسية:

الخواص الميكانيكية: القوة والليونة ومقاومة الإعياء مهمة خاصة للأجزاء المعرضة لإجهاد ميكانيكي أو المطلوبة لعمر خدمة طويل.

الخواص الحرارية: الاستقرار والتوصيل الحراريان ضروريان للمكوّنات المعرّضة لدرجات حرارة مرتفعة.

التوافق الحيوي: تستلزم الأجهزة الطبية والغرسات مواد آمنة للاستعمال داخل الجسم.

مقاومة التآكل: في البيئات المسببة للتآكل، يضمن اختيار مادة ذات مقاومة عالية طول عمر القطعة واعتماديتها.

أهمية نقاء المادة وحجم جسيمات المسحوق

تتأثر جودة قطع DMLS بشدة بنقاء المسحوق وتجانس حجم جسيماته. فالمواد عالية النقاء تُقلّل احتمالية الشوائب والعيوب، بينما يضمن حجم الجسيمات المتجانس طبقات ناعمة وكثافة مثالية في القطعة الملبّدة. لذا ينبغي إيلاء هذين العاملين عناية خاصة عند اختيار المواد لتحقيق أفضل النتائج.

تطبيقات DMLS عبر الصناعات

شهدت تقنية DMLS انتشارًا واسعًا في قطاعات عديدة بفضل قدرتها على إنتاج نماذج وأجزاء معدنية معقدة بسرعة وبخواص ميكانيكية ممتازة. وقد مكّنت مزاياها—مثل تقليص زمن التسليم وإلغاء أدوات التشكيل—من فتح آفاق جديدة للتطوير والابتكار. فيما يلي أبرز التطبيقات:

صناعة الطيران والفضاء

تتطلب هذه الصناعة مكوّنات خفيفة وعالية القوة. تلبّي DMLS ذلك بتمكين تصنيع هياكل داخلية شبكية تُخفض الوزن دون التأثير على القوة. ومن الأمثلة الشفرات التوربينية وفوهات الوقود ومجارٍ هوائية، ما يحسّن الأداء وكفاءة الوقود.

القطاع الطبي

يستفيد القطاع الطبي من قدرات التخصيص في DMLS لصنع غرسات وأدوات جراحية وأجهزة عظمية ملائمة للتشريح الفردي، ما يُحسن نتائج العمليات وفترات التعافي. وتزيد ملاءمة بعض مواد DMLS الحيوية—مثل التيتانيوم—من جدواها في الأطراف الصناعية وطب الأسنان.

قطاع السيارات

تُعد DMLS محورية في نمذجة وإنتاج مكوّنات سيارات عالية الأداء؛ إذ تتيح تسريع دورات التصميم والاختبار لأجزاء مثل تروس نواقل الحركة وأنظمة العادم ومكوّنات المحرك المخصّصة، مع تحسين الكفاءة والمتانة.

صناعة العدد والقوالب

أحدثت DMLS نقلة في تصنيع القوالب عبر تمكين قنوات تبريد مُطابقة للمحيط (Conformal) داخل القالب، ما يحسّن إدارة الحرارة في قولبة الحقن ويقلّص زمن الدورات، فيرفع الإنتاجية ويحدّ التشوّه والإجهادات المتبقية.

قطاع الطاقة

تسهم DMLS في تصنيع مكوّنات للطاقة المتجددة مثل توربينات الرياح، وأجزاء عالية الأداء للاستكشاف النفطي وال�������������ازي. وتُبرزها قدرتها على تحمّل البيئات القاسية ودرجات الحرارة والضغوط المرتفعة لتطوير حلول طاقة أكثر كفاءة واعتمادية.

مقارنة DMLS بتقنيات الطباعة المعدنية الأخرى

رسخت DMLS مكانتها قوةً رئيسية في الطباعة المعدنية ثلاثية الأبعاد، لكنها ليست التقنية الوحيدة. لفهم إمكاناتها بالكامل، يجدر مقارنتها بتقنيات شائعة أخرى مثل الطباعة بالنفث الرابط المعدني (MBJ) والذوبان بشعاع الإلكترون (EBM). فيما يلي مقارنة موجزة تساعد في اختيار التقنية الأنسب لكل مشروع.

DMLS مقابل النفث الرابط المعدني (MBJ)

العملية واستخدام المادة: تستخدم DMLS ليزرًا لفلز المسحوق طبقةً بطبقة، بينما ينشر MBJ طبقة مسحوق ويودِع مادة رابطة انتقائيًا تُتبعها عملية تلبيد حراري لتحقيق القوة النهائية.

السرعة والكلفة: عادةً ما يكون MBJ أسرع وأقل كلفة للدفعات الكبيرة بفضل طباعة عدة قطع معًا، غير أن DMLS تقدم كثافة مادية وخواص ميكانيكية أرقى، ما يجعلها خيارًا أفضل للنماذج الوظيفية والتطبيقات عالية الإجهاد.

التشطيب السطحي والتفاصيل: تخرج قطع DMLS عادةً بسطح أدق وتفاصيل أفضل مباشرة من الماكينة مقارنةً بـ MBJ الذي قد يتطلب تشطيبًا إضافيًا للوصول لمستويات جودة مماثلة.

DMLS مقابل الذوبان بشعاع الإلكترون (EBM)

مصدر الطاقة: تستخدم DMLS الليزر، بينما يعتمد EBM على شعاع إلكتروني لصهر المسحوق؛ ويؤثر ذلك في المواد القابلة للمعالجة وخصائص القطع.

ملاءمة المواد: يلائم EBM المواد عالية الانعكاسية والموصلية الحرارية مثل التيتانيوم، فيما توفر DMLS طيفًا أوسع يشمل أنواعًا متعددة من الفولاذ والألومنيوم وسبائك النيكل.

التطبيقات: يبرع EBM في أجزاء بخصائص مادية ممتازة ضمن فراغ وحرارة مرتفعين—مناسب للطيران—بينما تمنح DMLS مرونة أكبر في التعقيد الهندسي وتُستخدم على نطاق واسع للنماذج والقطع النهائية.

متى نختار DMLS بدلًا من تقنيات بديلة؟

يعتمد اختيار التقنية على عوامل منها:

تعقيد القطعة والدقة: تمكّن DMLS من تحقيق هندسيات معقدة وتفاوتات مشددة، ما يجعلها مثالية للتصاميم المعقدة والنمذجة الوظيفية.

متطلبات المادة: يُملي نوع المادة قرار الاختيار؛ وتعدد مواد DMLS يضمن تلبية مختلف المتطلبات.

حجم الإنتاج والكل�ة: لل�ُف�ا� الصغيرة إلى المتوسطة ذات المتطلبات العالية للدقة والخواص، غالبًا ما تكون DMLS أكثر جدوى رغم كُلفتها الابتدائية.

تحسين التصميم لـ DMLS

مع استمرار DMLS في إعادة تعريف الممكن في النمذجة السريعة والتصنيع، يُصبح فهم أسس تحسين التصاميم لهذه العملية أمرًا حاسمًا. يقدّم هذا القسم أفضل الممارسات لضمان قابلية التصنيع وتحقيق الأداء والكلفة والوظيفية المثلى.

تبنّي مبادئ التصميم للتصنيع الإضافي (DfAM)

التعقيد «مجاني»: من أبرز مزايا DMLS التعامل مع هندسيات معقّدة دون كلفة إضافية كبيرة؛ شجّع ذلك على دمج قنوات داخلية وهياكل شبكية وميزات دقيقة مباشرةً في التصميم.

البُنى ذاتية الدعم: رغم قدرة DMLS على إنتاج أشكال معقدة، فإن تقليل الدعامات يقلل الكلفة ويحسّن السطح. كقاعدة عامة، الزوايا الأكبر من 45° عن منصة البناء عادةً لا تحتاج إلى دعامات.

اعتبارات المواد في التصميم

اختيار المادة المناسبة: تتعامل DMLS مع طيف واسع من المساحيق المعدنية؛ يجب أن يسترشد الاختيار بالتطبيق من حيث القوة والحرارة ومقاومة التآكل.

التشوّه الحراري: قد تُسبب درجات الحرارة المرتفعة تشوّهات؛ ينبغي توقّعها وتعويضها خاصةً في الأجزاء الرقيقة والطويلة.

تحسين توجيه القطعة واستراتيجية البناء

التوجيه لتحقيق أفضل النتائج: يؤثر تموضع القطعة على منصة البناء في جودة السطح والخواص؛ فمثلاً توجيه الأسطح الحرجة رأسيًا قد يحسّن جودتها ويقلّل الحاجة للدعامات.

التعشيق لرفع الكفاءة: يمكن لتجميع عدة قطع ضمن حجم بناء واحد أن يزيد الكفاءة ويخفض الكلفة—مع التخطيط الحذر لضمان الجودة والنجاح.

العمليات اللاحقة ومتطلبات التشطيب

تصميم يأخذ ما بعد المعالجة بالحسبان: قد تتطلب بعض التطبيقات تشغيلًا لاحقًا مثل الخراطة أو التلميع أو المعالجات الحرارية؛ والتصميم وفق هذه المراحل يُبسّط التشطيب النهائي.

توقعات التشطيب السطحي: من المهم تبنّي توقعات واقعية لجودة السطح «كما تُبنى»؛ وقد تستلزم تطبيقات معينة تشطيبًا إضافيًا لتحقيق المتطلبات الوظيفية أو الجمالية.

أدوات البرمجيات والمحاكاة

الاستفادة من �لب�مج�ات ا�م�قدمة: توفر برمجيات CAD والمحاكاة أدوات مخصصة للتصنيع الإضافي تُتيح التنبؤ وتحسين الأداء قبل الطباعة، ما يقلّل الحاجة للنماذج الفيزيائية ويُسرّع التكرارات التصميمية.

ما الذي نقدمه في خدمة الطباعة ثلاثية الأبعاد

أثبتت DMLS أنها قوة تحويلية في النمذجة السريعة والتصنيع الإضافي، إذ تمكّن المصممين والمهندسين من تجاوز قيود التصنيع التقليدي. وكما رأينا، توفر DMLS مزايا فريدة تشمل تصنيع هندسيات معقّدة، وتنوعًا واسعًا في المواد، وتقليصًا ملموسًا لزمن طرح المنتجات. لذا فهي ليست حكرًا على النماذج الأولية فحسب بل خيارٌ عملي لإنتاج قطع نهائية عالية الأداء في صناعات متعددة.

وتُظهر المقارنة مع تقنيات الطباعة المعدنية الأخرى مكانة DMLS المتوازنة بين الدقة والخواص والكفاءة. ومع ذلك، يظل تعظيم فوائدها مرهونًا بفهم عميق لاستراتيجيات تحسين التصميم. فبتبنّي مبادئ DfAM، لا يضمن المهندسون قابلية تصنيع القطع عبر DMLS فحسب، بل يُحسّنونها أيضًا لملاءمة تطبيقاتها المقصودة.

خدمة الصهر الانتقائي بالليزر (SLM): نمذجة سريعة وإنتاج لسبائك النيكل والكوبالت والفولاذ المقاوم للصدأ.

خدمة النمذجة بالترسيب المنصهر (FDM): نماذج وأجزاء وظيفية، جيج وفكسر، ونماذج منخفضة الكلفة.

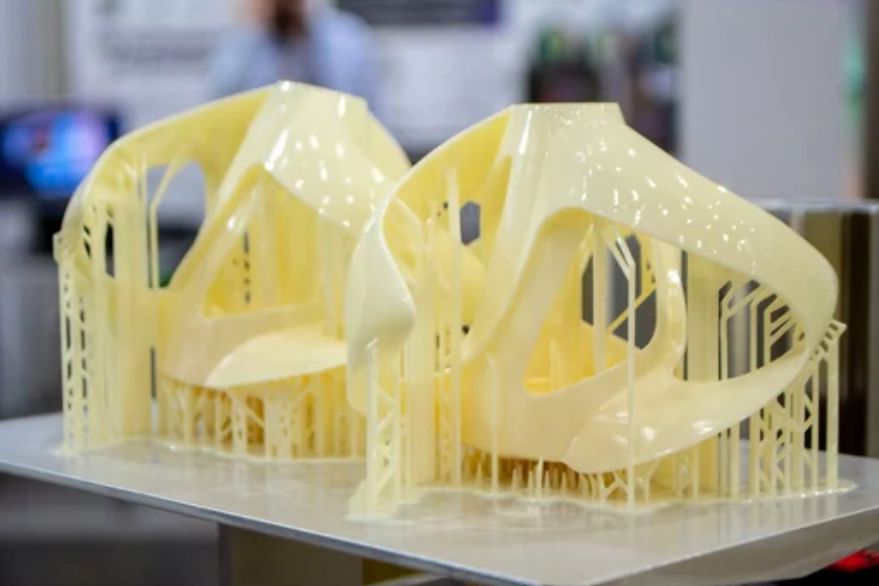

خدمة الطباعة بالاستريوليثوغرافي (SLA): نماذج عالية التفاصيل، تطبيقات طب الأسنان والطب، والمجوهرات والفنون.

خدمة التلبيد الانتقائي بالليزر (SLS): هندسيات معقدة، قطع للاستخدام النهائي، وأجزاء Snap-Fit.

خدمة الاندماج متعدد النفث (MJF): نماذج وظيفية وقطع نهائية، تجميعات معقدة، وإنتاج بكميات كبيرة.

خدمة التلبيد بالليزر المباشر للمعادن (DMLS): مكونات الطيران والسيارات، الغرسات الطبية والأدوات، المبادلات الحرارية والعدد الخاصة.