فهم تقنية التلبيد بالليزر الانتقائي (SLS): دليل شامل

في عالم التصنيع والتصميم الديناميكي والمتطور باستمرار، برزت تقنيات الطباعة ثلاثية الأبعاد كمنارةٍ للابتكار، فأعادت تشكيل طريقة تصوّر المنتجات وتصميمها وتحويلها إلى واقع. ومن بين طيف تقنيات التصنيع الإضافي، تتميّز تقنية التلبيد بالليزر الانتقائي (SLS) بمرونتها وقدرتها على إنتاج هندسيات معقّدة ومتانة الأجزاء المصنَّعة بها. ومنذ تطويرها في منتصف ثمانينيات القرن الماضي، نمت SLS من عمليةٍ مبتكرة إلى تقنيةٍ ركيزية في النمذجة السريعة والتصنيع الرقمي المباشر.

تستخدم تقنية SLS ليزرًا عالي القدرة لدمج جسيماتٍ دقيقة من مساحيق البوليمرات أو المعادن أو غيرها في جسمٍ صلب ثلاثي الأبعاد. وتتميّز بقدرتها الفريدة على إنشاء أجزاءٍ متينة ومعقّدة وجاهزة للاستخدام الوظيفي دون الحاجة إلى دعاماتٍ إضافية، ما يُبسّط عملية التصنيع ويُطلق آفاقًا جديدةً للابتكار كانت مقيدة بحدود العمليات التقليدية.

أساسيات التلبيد بالليزر الانتقائي (SLS)

تُعد SLS تقنية طباعة ثلاثية الأبعاد قوية حجزت لنفسها مكانةً خاصة في عالم التصنيع الإضافي، إذ تمنح مرونةً استثنائية في التصميم والإنتاج. لفهم ما الذي يميّزها وكيف أصبحت أداةً لا غنى عنها في قطاعاتٍ متعددة، نستعرض مبادئها وتطورها بإيجاز.

التعريف والتطور

SLS هي عملية تصنيع إضافي تُلبِّد مادة مسحوقية—عادةً بلاستيكية أو معدنية أو خزفية أو زجاجية—باستخدام الليزر لربط الجزيئات وتشكيل بنيةٍ صلبة. بخلاف تقنياتٍ تتطلب دعاماتٍ مؤقتة، تُشيَّد الأجزاء هنا طبقةً فوق طبقة داخل سريرٍ من المسحوق، ما يتيح حريةً كبيرةً لابتكار هندسياتٍ معقّدة.

طُوِّرت الفكرة في منتصف ثمانينيات القرن الماضي على يد د. كارل ديكارد ود. جو بيمان في جامعة تكساس في أوستن، وتم تسويقها أواخر الثمانينيات. ومنذ ذلك الحين، شهدت تحسيناتٍ كبيرة في المواد والتطبيقات، وامتد استخدامها لقطاعاتٍ واسعة.

شرح عملية SLS

تعتمد العملية على عناصر أساسية: ليزر عالي القدرة، وسرير مسحوق، ومنصّة بناء. إليك الخطوات مبسطة:

تهيئة حجرة البناء: تُسخَّن الحجرة إلى درجةٍ دون نقطة انصهار المسحوق بقليل لرفع كفاءة التلبيد.

فرش المسحوق: تُفرد طبقة رقيقة (عادةً 0.1–0.15 مم) فوق المنصّة.

التلبيد بالليزر: يمسح الليزر الطبقة وفق مقطع النموذج ثلاثي الأبعاد ويُلبِّد الجسيمات لتشكيل طبقة صلبة.

خفض المنصّة: تهبط المنصّة بمقدار سمك الطبقة، وتُفرش طبقةٌ جديدة ويُعاد المسح حتى يكتمل الجزء.

التبريد والتنظيف: تُبرَّد الحجرة قبل استخراج الأجزاء، ويُزال المسحوق الزائد—وغالبًا يُعاد تدويره.

المكوّنات المحورية لطابعة SLS

الليزر: يُتحكَّم في شدته وسرعته بدقة لتحديد جودة السطح والخواص.

سرير المسحوق: تُفرش فيه الطبقات وتدعَم الأجزاء أثناء الطباعة دون دعامات إضافية.

منصة البناء: داخل الحجرة، تهبط تدريجيًا بعد كل طبقة لإتاحة ترسيب الطبقات التالية.

كيف تعمل SLS — العملية التقنية

لفهم التحوّل من مسحوقٍ إلى جزءٍ صلب، نستعرض التسلسل الفني خطوةً بخطوة مع عناصر الضبط الحراري والبيئي الحاسمة.

تسلسل الخطوات

التحضير والنمذجة الرقمية: إنشاء نموذج CAD وتحويله إلى STL وتقسيمه إلى طبقاتٍ أفقية.

نثر المسحوق: تسخين الماكينة تحت نقطة الانصهار وفرش طبقة متجانسة؛ تجانس السمك ضروري للدقة والمتانة.

التلبيد بالليزر: مسح الطبقة الأولى ورفع حرارة الجسيمات قليلًا فوق الانصهار للترابط دون ذوبانٍ كامل.

بناء الجسم: خفض المنصّة، فرش طبقة جديدة، تكرار المسح لربط الطبقات تباعًا.

التبريد وما بعد المعالجة: تبريدٌ بطيء، استخراج الأجزاء، إزالة المسحوق بالفرشاة أو الهواء، ثم عمليات مثل السفع الرملي أو التلوين أو التشريب حسب الحاجة.

دور ضبط الحرارة والجوّ الخامل

التحكم الحراري: تقليل الفوارق الحرارية لضمان تلبيد متجانس وخصائصٍ ميكانيكية وأبعادٍ دقيقة.

الجوّ الخامل: استخدام نيتروجين أو أرجون—خصوصًا في المعادن—للحد من الأكسدة وصون نقاء الأجزاء.

المواد المستخدمة في SLS

تتألّق SLS بتوافقها مع مواد عديدة تلبّي متطلبات وظيفية وجمالية متنوعة، ما يجعلها خيارًا مفضّلًا من الطيران حتى الموضة.

لمحة عن المواد

بوليمرات: النايلون 11 و12 أشهرها؛ توازنٌ ممتاز بين القوة والمرونة والمتانة للنماذج الوظيفية وقطع الاستخدام النهائي والتجميعات المعقّدة.

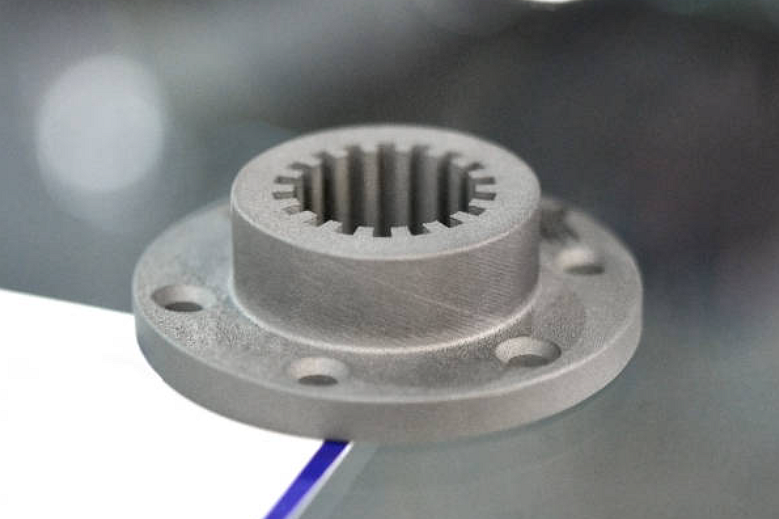

معادن: مساحيق الألمنيوم والفولاذ والتيتانيوم لإنتاج أجزاء متينة ومقاومة للحرارة (يُشار إليها غالبًا بـ DMLS).

مركّبات ومحشَّيات: مزائج مقواة بالزجاج أو ألياف الكربون لتحسين الصلابة أو المقاومة الحرارية أو التوصيل الكهربائي.

خزفيات: أقل شيوعًا؛ لتطبيقاتٍ تحتاج مقاومة حرارة عالية أو توافقًا حيويًا أو خصائص كهربائية محددة.

مزايا المواد المسحوقية

قابليّة التدوير: إعادة استخدام المسحوق غير الملبَّد تخفّض الهدر والكلفة.

هندسيات بلا دعامات: المسحوق غير الملبَّد يسند الأجزاء أثناء الطباعة.

كفاءة مادية: يُلبَّد فقط ما يلزم؛ ميزةٌ مهمة خصوصًا للمواد الغالية.

مقارنة بتقنيات أخرى

تنوع المواد: أوسع من FDM وSLA، خصوصًا في البوليمرات عالية الأداء والمعادن.

قطع وظيفية: توفر غالبًا خصائص ميكانيكية أفضل لقطع الاستخدام النهائي مقارنةً بـ FDM وSLA.

التشطيب والتفاصيل: قد تتفوّق SLA في نعومة السطح، لكن SLS تُنتج أجزاءً أقوى وظيفيًا.

مزايا SLS على تقنياتٍ إضافية أخرى

تنوع المواد: من البوليمرات عالية الأداء إلى المعادن والمركّبات، لاختيار ما يلائم التطبيق بدقة.

هندسيات معقّدة وتفاصيل داخلية: إنتاج تجاويف وقنوات وتعشيقات معقّدة دون دعامات.

قوة ومتانة عاليتان: أجزاء شبه متساوية الخواص مناسبة للاختبارات الديناميكية والاستخدام النهائي.

كفاءة في الإنتاج الدفعي: تعشيق الأجزاء داخل حجم البناء يقلّل الوقت والكلفة، والطباعة غير المراقَبة لفترات طويلة ترفع الإنتاجية.

هدر أقل وقابلية تدوير: إعادة استخدام المسحوق تُحسّن الاستدامة وتُخفّض التكاليف.

مقارنةً بـ SLA: تفاصيل وتشطيب أنعم في SLA، لكن SLS تتفوّق في الخصائص الميكانيكية والهندسيات المعقّدة. مقارنةً بـ FDM: خيارات مواد أوسع وهندسيات أدق دون دعامات، بينما قد تكون FDM أيسر للدخول من حيث كلفة العتاد.

التطبيقات العملية لتقنية SLS

الطيران والسيارات: مكوّنات خفيفة ومتينة—من مجاري الهواء وأجزاء أنظمة الوقود إلى العدد والتركيبات—مع أثرٍ إيجابي على الكفاءة والأداء.

القطاع الطبي وطب الأسنان: زرعات وأطراف وأدوات جراحية مخصّصة بمواد متوافقة حيويًا، إضافةً إلى نماذجٍ سنّية دقيقة تُحسّن سير العمل.

المنتجات الاستهلاكية والموضة: تصاميم معقّدة ومتينة—من التقنيات القابلة للارتداء إلى المجوهرات والنظّارات والأحذية حسب القياس—ونمذجة سريعة لإلكترونيات المستهلك.

الصناعة والهندسة: نماذج وظيفية وقطع نهائية وعدد مع قنوات داخلية وهياكل خفيفة لعلم الموائع والتبريد والروبوتات، مع جدوى للإنتاج الدفعي الصغير والمتوسط.

الفن والعمارة: منحوتات ونماذج وعناصر زخرفية دقيقة ومتينة توسّع حدود الشكل والنسج.

مقارنة SLS بتقنيات طباعة ثلاثية الأبعاد أخرى

SLS مقابل FDM

المواد: FDM تعتمد خيوطًا لدنة؛ بينما SLS تقدّم مساحيق بوليمرية ومعدنية ومركّبات ذات أداءٍ وظيفي أعلى.

السطح والتفاصيل: سطح SLS أدق واتساقًا من FDM، دون دعامات.

الملاءمة: FDM اقتصادية للنماذج الأولية البسيطة؛ SLS للقطع الوظيفية المعقّدة والمتينة.

SLS مقابل SLA

متانة المواد: SLA ممتازة للنماذج عالية التفاصيل، بينما تقدّم SLS متانة أفضل لقطع الاستخدام النهائي.

مرونة التصميم: كلاهما يدعم التعقيد؛ تتفوّق SLS في الميزات الداخلية المعقّدة بفضل دعم المسحوق.

ما بعد المعالجة: SLA تتطلب غسلًا وتعريضًا؛ SLS تكتفي غالبًا بإزالة المسحوق.

SLS مقابل DMLS

نطاق المواد: DMLS للمعادن تحديدًا؛ SLS أكثر شهرةً في البوليمرات مع توفر خياراتٍ معدنية.

تعقيد الأجزاء: كلاهما قوي، لكن DMLS يُنتج كثافات أعلى لتطبيقات الإجهاد العالي.

الكلفة والسرعة: SLS أسرع وأقل كلفة لقطع البوليمرات؛ DMLS يحتاج طاقةً ومعالجةً لاحقة أكبر للمعادن.

إرشادات اختيار التقنية المناسبة

متطلبات المواد: هل تحتاج متانة وتنوع SLS أم جمالية SLA أم بساطة FDM؟

تعقيد ووظيفة الجزء: للتعقيد الداخلي والاختبارات الوظيفية، تميل الكفّة نحو SLS.

الميزانية وحجم الإنتاج: FDM لخفض الكلفة في النماذج البسيطة؛ SLS مجدية للدفعات المتوسطة من الأجزاء المعقّدة.

ما الذي نقدّمه في الطباعة ثلاثية الأبعاد بتقنية SLS

خدمة SLM (الانصهار الانتقائي بالليزر): نمذجة سريعة وإنتاج سبائك النيكل والكوبالت والفولاذ المقاوم للصدأ.

خدمة FDM: نماذج أولية وقطع وظيفية، جيغز وفكساچر، ونماذج منخفضة الكلفة.

خدمة SLA: نماذج عالية التفاصيل، تطبيقات الأسنان والطب، المجوهرات والفنون.

خدمة SLS: هندسيات معقّدة، قطع استخدام نهائي، وصلات نقريّة (Snap-Fit).

خدمة MJF (الاندماج متعدد النفث): نماذج وظيفية وقطع نهائية، مجموعات معقّدة، إنتاجٌ بكميات كبيرة.

خدمة DMLS (التلبيد المباشر بالليزر للمعادن): مكوّنات طيران وسيارات، غرسات وأدوات طبية، مبادلات حرارية وأدوات مخصّصة.