ما هو قولبة حقن المعادن (MIM)؟ كيف تعمل؟

التشكيل بالحقن المعدني (MIM) هو تقنية حديثة للتشكيل شبه النهائي للمعدن مستمدة من صناعة الحقن البلاستيكي. يجمع MIM بين مزايا الحقن البلاستيكي مثل التكلفة المنخفضة والقدرة على إنتاج أشكال دقيقة ومعقدة، ومزايا المسحوق المعدني مثل القوة العالية ومقاومة التآكل الممتازة.

ما هو التشكيل بالحقن المعدني (MIM)؟

يبدأ إجراء MIM بخلط مسحوق المعدن مع مادة رابطة، ثم يُحقن المزيج في قالب باستخدام ماكينة الحقن البلاستيكي. بعد التشكيل يُزال الرابطة في عملية تُسمى إزالة الرابطة (debinding)، ثم يُجرى عملية التلبيد حيث ترتبط جزيئات المسحوق معًا لتكوين قطعة صلبة.

يُستخدم MIM لإنتاج مجموعة واسعة من الأجزاء المعدنية في صناعات السيارات والطيران والطب والإلكترونيات. وعلى الرغم من كونه مثاليًا للأجزاء المعدنية الصغيرة والمعقدة والصلبة (مثل فولاذ الأدوات وسبائك التنغستن وسبائك الكوبالت)، فإن توفر المواد في شكل مسحوق يعد قيدًا طبيعيًا للإجراء.

خصائص التشكيل بالحقن المعدني

عملية MIM هي تقنية تصنيع تضخّم مسحوق المعدن في قالب للحصول على مكونات بخصائص كيميائية وميكانيكية وفيزيائية فريدة. الطرق التقليدية لـالصب الدقيق لا تستطيع تحقيق العديد من مزايا MIM. يمكن لـMIM إنتاج مواد مسامية أو شبه كثيفة أو كاملة الكثافة مثل المحامل والتروس والنوابض والعناصر التوجيهية والسكاكين دون الحاجة إلى تشغيل لاحق.

تقليل تكتّل مكوّنات السبيكة يقلل MIM من تكتّل العناصر داخل السبيكة ويمنع تكون هياكل صب خشن وغير متوازن، وهو أمر ضروري لمواد الأداء العالي مثل مغناطيسات الأرض النادرة ومواد تخزين الهيدروجين والمواد المضيئة وسبائك درجة الحرارة العالية والبلّورات الفائقة.

مواد عالية الأداء خارج التوازن يتيح MIM إنتاج مواد غير متوازنة عالية الأداء كالمواد غير ا��������������������������������������������������������������������������متبلورة والمادّة شبه البلّورية والنانوكريستالات، التي تتميز بخصائص كهربائية ومغناطيسية وضوئية وميكانيكية ممتازة.

دقة أبعاد أعلى عند مقارنة MIM مقابل الصب، نجد أن MIM يصل إلى دقة أبعاد تصل إلى 0.02 مم دون تشغيل إضافي، وهو أمر لا يمكن تحقيقه في الصب التقليدي.

سهولة إنتاج المركبات يسهل MIM إنتاج المواد المركبة والاستفادة من خصائص كل مكوّن، وهو تقنية منخفضة التكلفة لإنتاج مصفوفات معدنية عالية الأداء ومركبات سيراميكية.

تعقيد هندسي مرتفع يستطيع MIM إنتاج هياكل معقدة كالتيتخلف عن طريق الصب العادي (مثل الزوايا الغائرة) ومواد ووظائف لا يمكن الحصول عليها بطرق الانصهار التقليدية.

التصنيع الآلي بالجملة يمكن لـMIM تحقيق تكوين شبه نهائي وإنتاج آلي بكميات كبيرة مع تقليل استهلاك الموارد والطاقة. تبلغ نسبة استخدام المواد (المعادن والمسحوق السيراميكي) نحو 98%.

إعادة استخدام الخردة المعدنية تتيح التقنية استرجاع واستخدام شامل للمواد مثل الخامات والنفايات وبقايا التصنيع والخردة المعاد تدويرها.

تشكيل السبائك الصلبة كانت بداية استخدام MIM في التطبيقات العسكرية مثل رؤوس القذائف التنغستنية، ثم توسع إلى السبائك الصلبة عالية الحرارة. تُصنع اليوم العديد من الأدوات المعيارية ومواد الصنفرة باستخدام هذه التقنية.

كيف يعمل التشكيل بالحقن المعدني؟

يجمع MIM بين مزايا الحقن البلاستيكي والمسحوق المعدني، مع تحديات كل عملية.

تحضير المسحوق

خطوة حاسمة تحدد جودة القطعة النهائية. عادة ما يتم تحضير المسحوق ميكانيكيًا أو فيزيائيًا-كيميائيًا (طرق تصنيع المسحوق).

يُختار ا�مس�وق ا�من�سب و�قً� �لخ�ائ� �لم�لو�ة، ث� �ُن�ى من ا�شو�ئب (با�غر�لة أ� �لت�ظي� �ال�وج�ت فو� �لص�تي�)� �تُ�دد ح�م ال�س�مات بعناية لضمان الانسيابية والتجانس.

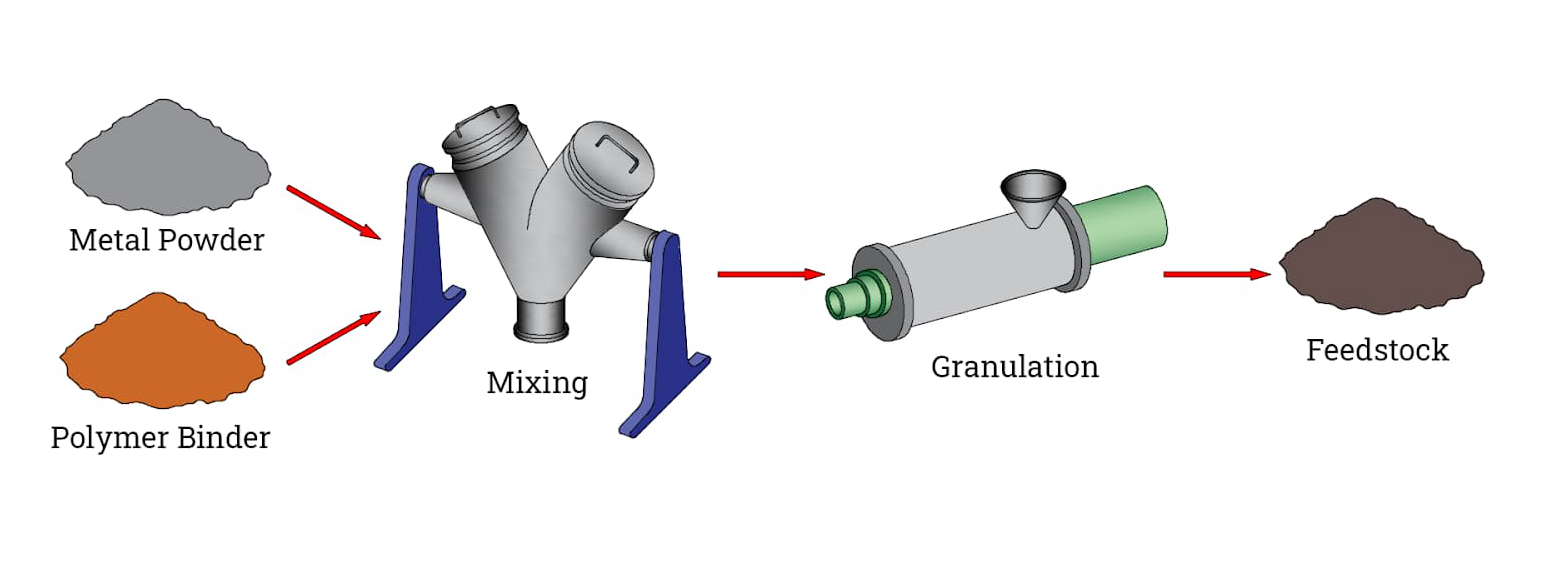

خلط المادة الرابطة

يُمزج المسحوق بمادة رابطة حرارية (مثل البولي إيثيلين أو البولي بروبيلين) لتسهيل الحقن وتماسك المسحوق. تختلف كمية المادة الرابطة حسب المتطلبات الخاصة مثل الصلابة أو البرودة أو المسامية.

تحضير العلف والحقن

بعد الخلط يُحول الخليط إلى حبيبات ليسهل حقنها في القالب باستخدام ماكينة الحقن البلاستيكي. تملأ الحبيبات القالب بالكامل ثم تُبرد القطعة وتُستخرج استعدادًا لإزالة الرابطة والتلبيد.

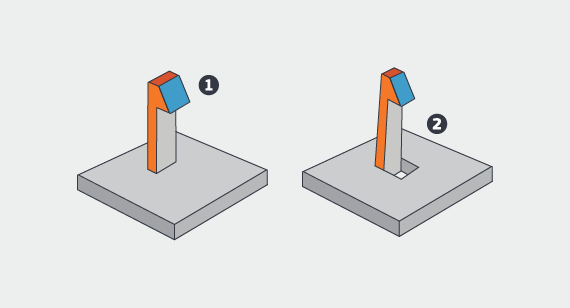

إزالة الرابطة

تُسخن القطعة إلى 100–200°C حتى يتبخر الرابطة دون ذوبان المسحوق، ويُجرى ذلك عادة على مرحلتين (حراري أو بمذيبات أو بتحفيز كيميائي).

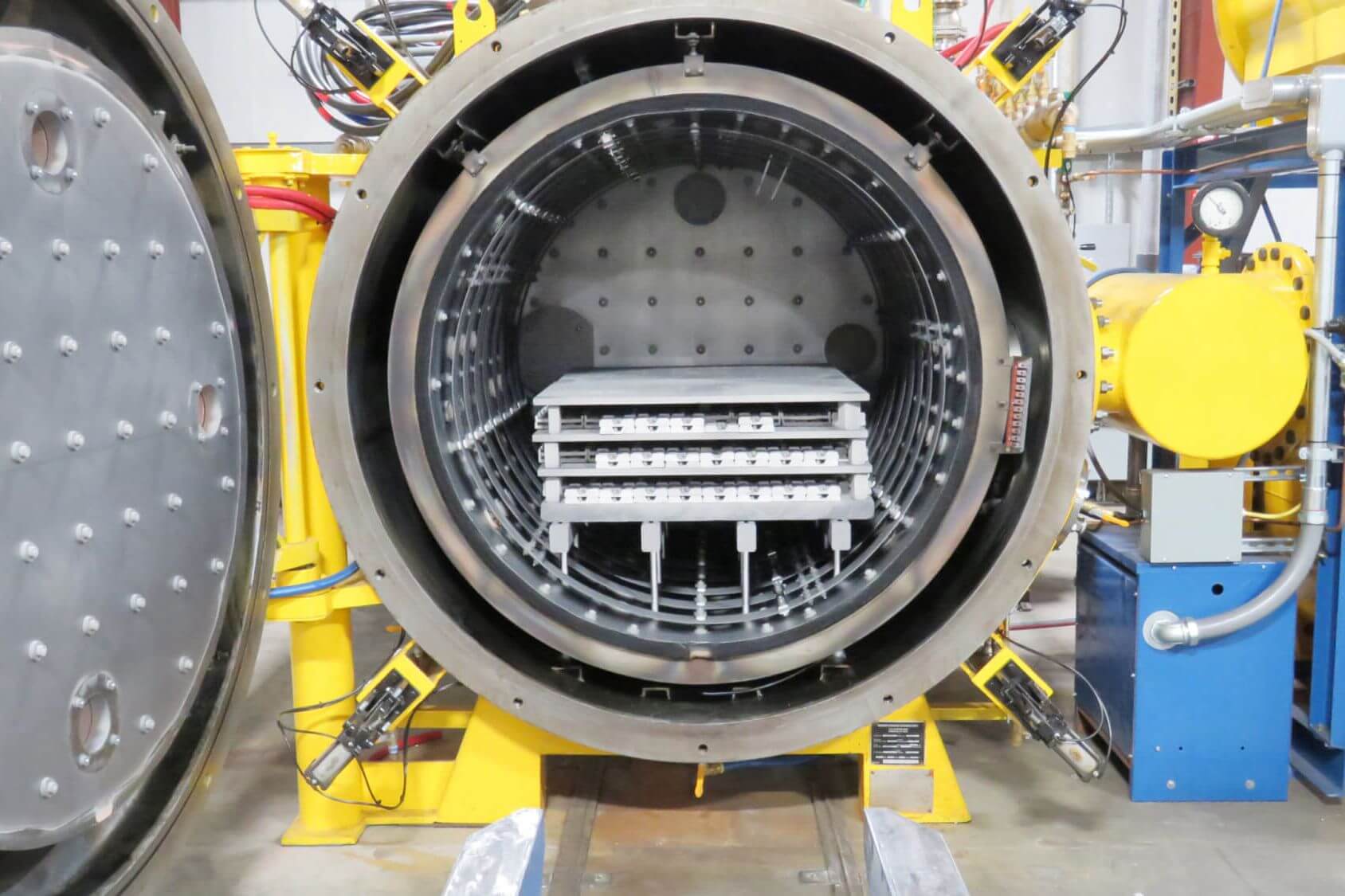

التلبيد (السينتر)

تُسخن القطعة المخلّصة من الرابطة في فرن بدرجات 1200–1600°F، ويميز بين التلبيد بدون ضغط والتلبيد بالضغط الحار.

تتقلص القطعة أثناء التلبيد وترتبط جزيئات المسحوق لتعزيز الكثافة والمتانة (نسبة انكماش MIM).

المعالجة اللاحقة

قد تحتاج القطعة الملبدة إلى تصحيح الشكل بالضغط، ومعالجة حرارية لتحسين الخواص (مثل زيادة صلابة 17-4 PH من HRC 20 إلى HRC 40)، أو تشغيل دقيق بالآلات (CNC) لإضافة ميزات لا يمكن تحقيقها عبر MIM وحده.

في النهاية تُجرى معالجة السطح كالتغليف الكهربائي أو التلميع أو البودرة لتحقيق المظهر والحماية المطلوبة.

مزاي� عم�ية MIM

�ن�سة �عق�ة يم�ن لتق�ي� MIM �نت�ج أشك�ل م�ق�ة يصع� تح�يقها ب�ي�ها، مثل التروس والمحامل والموصلات الداخلية.

دقة عالية

تصل دقة الأبعاد إلى ±0.02 مم وسمك الجدار إلى 0.4 مم، ما يجعلها مثالية للتطبيقات الطبية والفضاء والاتصالات.

صلابة ومتانة

تتحمل الأجزاء ظروف التشغيل القاسية، وهي مناسبة لصناعات السيارات والآلات.

فعالية من حيث التكلفة

تُوزع التكاليف على القالب والحقن وإزالة الرابطة والتلبيد والمعالجة اللاحقة، مما يجعل MIM خيارًا اقتصاديًا للإنتاج الكبير لكنه غير مناسب للإنتاج المحدود.

صديق للبيئة

ينتج عن MIM نفايات قليلة، ولا يتطلب مواد كيميائية خطرة أو مذيبات ضارة.

سلبيات عملية MIM

استثمار مبدئي مرتفع

يتطلب إنشاء خط إنتاج MIM معدات متخصصة مثل مكائن الحقن وأفران إزالة الرابطة والتلبيد.

فترات تنفيذ أطول

تستغرق العملية عدة مراحل، مما يزيد من وقت التسليم مقارنة بالطرق التقليدية.

اختيار محدود للمواد

ليست كل المعادن متوفرة في شكل مسحوق مناسب؛ تقدم Neway حاليًا خدمات MIM لسبائك النحاس والحديد والتنغستن والتيتانيوم، مع توسع مستقبلي.

لماذا تختار Neway

يُعد التشكيل بالحقن المعدني الحل الأمثل للأجزاء المعدنية الصغيرة ذات التعقيد العالي والدقة والكمية الكبيرة. إذا كنتم تبحثون عن مورد MIM، تواصلوا معنا.

لأكثر من 30 عامًا، تقدم Neway خدمات تصنيع متكاملة للقطع غير القياسية، بما في ذلك الحقن المعدني والسيراميك والبلاستيك، والصب الدقيق، وتصنيع الصفيح، والنماذج السريعة. بفضل خبرتنا وتقنياتنا المتقدمة وجودتنا وأسعارنا التنافسية، نضمن حلول تصنيع موثوقة وفعّالة. واستمتعوا بعرضنا الخاص للعملاء الجدد لعام 2023: خصم 20% على الطلب الأول. انضموا إلى Neway وارفعوا مستوى عملياتكم التصنيعية.