خفض التكاليف والوقت: كيف تبسط تقنية Insert Molding عمليات التصنيع

مقدمة

في السوق التنافسية اليوم، تسعى الشركات إلى تحسين كفاءة التصنيع دون التضحية بجودة المنتج. إحدى الحلول المبتكرة هي تقنية القولبة مع الإدخالات (Insert Molding)، التي تدمج عدة خطوات إنتاجية في عملية مبسطة واحدة. تُسهم هذه التقنية في خفض تكاليف التصنيع بشكل كبير وتبسيط إجراءات التجميع، وهو ما يُعد ميزة خاصة في القطاعات التنافسية مثل صناعة السيارات والإلكترونيات الاستهلاكية.

فهم عملية القولبة مع الإدخالات

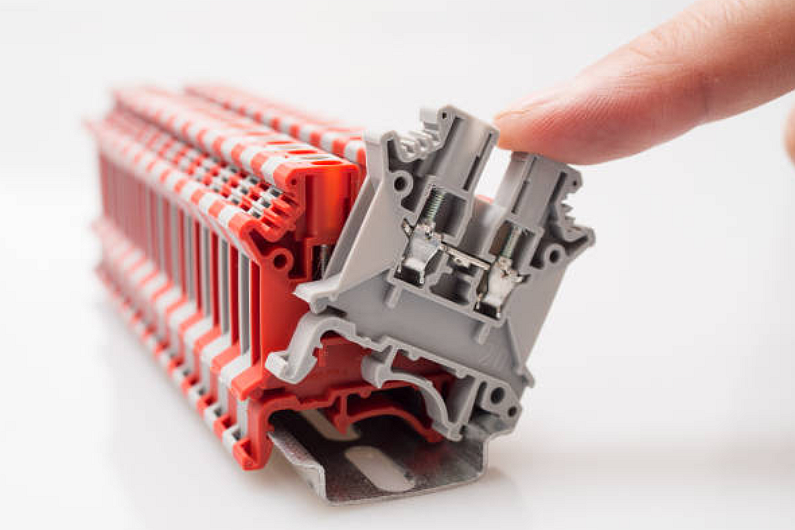

تتضمن عملية القولبة مع الإدخالات دمج مكونات مُشكّلة مسبقًا — عادةً إدخالات معدنية أو بلاستيكية — داخل لدائن حرارية مصهورة مثل البولي كربونات (PC) أو البولي بروبيلين، وذلك أثناء عملية القولبة بالحقن. يُلغي هذا الأسلوب الحاجة إلى خطوات تجميع ثانوية مثل اللحام أو التثبيت الميكانيكي، مما يؤدي إلى تقليل زمن الإنتاج وتكاليف العمالة بشكل ملحوظ.

المزايا الاقتصادية لتقنية Insert Molding

خفض تكاليف التجميع والعمالة

تُقلل تقنية القولبة مع الإدخالات عدد مراحل التجميع بشكل كبير، مما يُبسّط خطوط الإنتاج ويُخفض تكاليف العمالة. غالبًا ما تتطلب طرق التصنيع التقليدية عدة خطوات يدوية، ما يزيد من تكاليف العمل والتجميع. من خلال دمج المكونات مباشرة داخل الجزء المصبوب، يمكن للمصنعين تحقيق توفير كبير في التكاليف، خاصة في مجالات مثل تصنيع السيارات.

تقليل هدر المواد وتحسين الكفاءة

يُسهم التحكم الدقيق في المواد أثناء عملية Insert Molding في تقليل الفاقد، مما يحقق فوائد اقتصادية ملموسة. على عكس الطرق التقليدية، تضمن هذه التقنية توليد حد أدنى من المخلفات، وتعظيم الاستفادة من المواد. ويُعد هذا التحكم الدقيق ذا قيمة خاصة عند استخدام مواد عالية الأداء مثل اللدائن الهندسية عالية الجودة، مما يترجم مباشرة إلى مكاسب اقتصادية إضافية.

تحسين متانة المنتج وإطالة عمره

تُعزّز تقنية Insert Molding متانة المنتج من خلال دمج مزايا مواد مختلفة في جزء واحد متكامل. تؤدي المتانة المحسّنة إلى تقليل مطالبات الضمان وخفض وتيرة استبدال المنتجات وزيادة رضا العملاء، وهو ما يُعد حاسمًا في قطاعات مثل الأجهزة الطبية حيث تُعد الموثوقية والدقة أمورًا أساسية.

تطبيقات صناعية وأمثلة عملية

في صناعة السيارات، تُستخدم تقنية Insert Molding على نطاق واسع في إنتاج مكونات مثل الحساسات والموصلات، مما يُساهم في تبسيط عمليات التجميع و提高 الموثوقية. يُقلل هذا الأسلوب من تكاليف التصنيع ويُحسن متانة المكونات، وهو أمر بالغ الأهمية في بيئات التشغيل القاسية.

أما في مجال الإلكترونيات الاستهلاكية، فتُستخدم هذه التقنية لإنتاج أجزاء دقيقة ومتينة مثل الموصلات والأغلفة، مما يقلل هدر المواد ويُخفض التكاليف الإجمالية للإنتاج. وغالبًا ما يُبلغ المصنعون في هذا القطاع عن انخفاض في مطالبات الضمان بفضل تحسن متانة الأجزاء المُنتَجة بتقنية Insert Molding.

التطبيق الفعّال لتقنية Insert Molding

للاستفادة القصوى من تقنية Insert Molding، يجب على المصنعين تقييم توافق المواد بعناية وتحسين تصميم القوالب. يضمن الاختيار الاستراتيجي للمواد والاختبارات الدقيقة أداءً مثاليًا للمنتج وكفاءة في التكلفة والتصاقًا فعالًا بين مادة الركيزة ومادة التغليف.

كما يجب على المصنعين تقييم تكاليف الاستثمار الأولية، وموازنة تكاليف القوالب والمعدات مع وفورات طويلة الأمد ناتجة عن انخفاض العمالة وتقليل الفاقد وتحسين قابلية التوسع في الإنتاج.

التغلب على التحديات الشائعة

قد تظهر في تقنية Insert Molding تحديات مثل مشكلات توافق المواد أو تحرك الإدخالات من موضعها. يتطلب الحد من هذه المشكلات إجراء اختبارات توافق شاملة، وتصميمات قوالب متقدمة، وضبطًا مثاليًا لمعلمات الحقن. كما أن الاستعانة بـخبراء قولبة ذوي خبرة واستخدام برمجيات CAD متقدمة من الاستراتيجيات الفعالة للتغلب على هذه التحديات.

الاتجاهات المستقبلية والابتكار

تُظهر الاتجاهات الحديثة في مجال Insert Molding تركيزًا متزايدًا على الاستدامة، بما في ذلك استخدام اللدائن الحيوية والمواد المعاد تدويرها. بالإضافة إلى ذلك، تُسهم زيادة الأتمتة من خلال الروبوتات وأنظمة التحسين المدعومة بالذكاء الاصطناعي في تحسين دقة التصنيع وتقليل زمن الدورات وتعزيز الجدوى الاقتصادية.

الخلاصة

تُسهم تقنية Insert Molding في تبسيط التصنيع بشكل جذري، من خلال خفض التكاليف، وتحسين جودة المنتج، وتقليص زمن الإنتاج. يجب على الشركات الساعية إلى تحقيق مزايا تنافسية وكفاءة في التكاليف أن تفكر بجدية في دمج هذه التقنية ضمن استراتيجيات الإنتاج الخاصة بها، والتعاون مع مزودي خدمات ذوي خبرة لتحقيق الاستفادة القصوى من هذه التقنية التحويلية في عالم التصنيع.