دليل استكشاف أخطاء قولبة حقن أغطية المصابيح PC

قولبة عواكس المصابيح من البولي كربونات بالحقن تُعدّ عنصرًا بالغ الأهمية في إنتاج عواكس عالية الجودة، إذ تجمع بين المتانة والتنوع والجاذبية الجمالية. ومع ذلك، كغيرها من عمليات التصنيع، تواجه نصيبها من التحديات. ويُعد التعامل السريع مع هذه التحديات أمرًا حاسمًا لضمان كفاءة العملية وجودة المنتج النهائي.

تتعمّق هذه المقالة في المشكلات الشائعة التي تُصادَف أثناء قولبة عواكس المصابيح من PC بالحقن، وتستعرض حلولًا عملية وأفضل الممارسات لتجاوزها. ومن خلال فهم الأسباب الجذرية لتلك المشكلات وتطبيق إجراءات استباقية، يستطيع المصنّعون تحسين عملياتهم وتعزيز الإنتاجية الإجمالية.

المشكلات الشائعة في قولبة عواكس المصابيح من PC بالحقن

رغم كونها عملية تصنيع فعّالة للغاية، كثيرًا ما تواجه قولبة عواكس المصابيح من PC بالحقن عدة تحديات شائعة قد تؤثر في جودة الإنتاج وكفاءته. ويُعد فهم تلك المشكلات وأسبابها الأساسية أمرًا ضروريًا لتطبيق حلول فعّالة. فيما يلي أبرز القضايا التي تُصادَف أثناء العملية:

الالتواء والتشوّه

الأسباب:

تبريد غير متساوٍ: يؤدي اختلاف معدلات التبريد عبر القالب إلى انكماش تفاضلي يسبب الالتواء والتشوّه.

تحكم غير كافٍ في درجة حرارة القالب: قد تُنتج تقلبات الحرارة أثناء مرحلة التبريد تصلّبًا غير متجانس للمادة، ما يفضي إلى الالتواء.

تدفّق مادة غير مناسب: قد يسبّب قصور التدفّق إلى مناطق معينة إجهاداتٍ موضعية تؤدي إلى الالتواء عند التبريد.

الأثر على المنتج النهائي:

عدم اتساق أبعادي: ينتج عن الالتواء والتشوّه انحرافات عن الأبعاد المطلوبة، ما يؤثر في الملاءمة والتشطيب النهائي للعواكس.

جمالية أقل: تُضعِف العواكس المشوّهة المظهر البصري، ما ينعكس سلبًا على رضا العملاء.

تدهور الوظيفة: قد يمس الالتواء السلامة الإنشائية للعواكس ويؤدي مثلًا إلى تشتت ضوئي غير متساوٍ.

الحلول:

تحسين أنظمة التبريد: تعزّز قنوات التبريد المتقدمة أو «التبريد التشكلي» الصلابة المتجانسة وتحدّ من الالتواء.

التحكم في حرارة القالب: الحفاظ على درجات حرارة دقيقة طوال دورة القولبة يقلّل الفوارق الحرارية ويخفف �������������لالتواء والتشوّه.

تحسين تدفّق المادة: يضمن التصميم الجيد للبوابات وشبكات الرنّارات توزيعًا متجانسًا للمادة ويقلّل الإجهادات الموضعية.

عيوب السطح

الأسباب:

تدفّق مادة غير مناسب: قد تؤدي سرعة/ضغط حقن غير ملائمين إلى آثار تدفّق أو لا انتظامات سطحية.

تلوث القالب: تسبب الملوثات المتبقية أو صيانة غير كافية للقالب عيوبًا مثل علامات احتراق أو نقاط شوائب.

ضغط حقن مفرط: قد يفضي الضغط العالي إلى قصّ المادة أو حدوث زوائد (Flashing) وعيوب سطحية.

الأثر على الجمالية والوظيفة:

انخفاض الجاذبية البصرية: تُضعف العيوب السطحية المظهر السلس والمتجانس للعواكس.

إعاقة تشتت الضوء: قد تؤثر اللا انتظامات في خصائص التشتت الضوئي وجودة الإضاءة.

مساس بسلامة المادة: يمكن للعيوب الحادة مثل الاحتراق أو الشوائب أن تمسّ سلامة المادة وتسرّع فشلها.

إجراءات علاجية:

صيانة القالب: التنظيف والصيانة المنتظمان يمنعان التلوث ويكفلان تشطيبات سطحية ناعمة.

تحسين معاملات الحقن: ضبط سرعة/ضغط الحقن بدقة يحدّ من قصّ المادة ويقلل احتمال العيوب.

عوامل فصل القالب: التطبيق الصحيح لعوامل الإطلاق يسهل نزع القطعة ويقلل الالتصاق أو الأثر السطحي.

لا دقة في الأبعاد

الأسباب الجذرية:

اختلافات حرارة القالب: تؤدي إلى انكماش تفاضلي وانحرافات أبعادية.

عدم اتساق الضغط: تسبب تغيرات ضغط/تعويض اختلافات في التعبئة والكثافة.

التحكم في تدفق المادة: يفضي ضبط غير ملائم لمعدلات التدفق/سرعات الحقن إلى تعبئة غير متجانسة.

الانعكاسات على التجميع والأداء:

تحديات في التجميع: قد تتطلب تعديلات إضافية أو إعادة تشغيل.

قيود في الأداء: تمس الانحرافات الملاءمة والوظيفة.

مخاوف ضمان الجودة: تُضعف الجودة ورضا العملاء وسمعة العلامة.

إجراءات تصحيحية:

التحكم الحراري: يحفّز انكماشًا متجانسًا ويحافظ على أبعاد ثابتة.

تحسين معاملات الحقن: ضبط الضغط/السرعة لتحقيق تعبئة وتعويض متسقين.

تعديلات تصميم القالب: توحيد سماكات الجدران وإضافة ميلات فصل مناسبة يقلّلان التشوّه.

مضافات مقاومة للأشعة فوق البنفسجية (Anti-UV)

أ. أثر إضافة المضافات المضادة للأشعة:

حماية من UV: تمن� �قا�م ال�شع� �و� البنفسجية وتطيل عمر العواكس.

التوافق المادي: قد تؤثر بعض المضافات في خصائص المادة وقابليتها للتصنيع.

ب. مشكلات قد تُسبّبها الإضافة:

تدهور المادة: قد يؤدي عدم التوافق بين المضاف وراتنج PC إلى تدهور/تلوّن.

لا اتساق في التدفق: تغيّر اللزوجة/السلوك الانسيابي ما يسبب مشاكل تعبئة/تعويض.

ج. إجراءات تصحيحية:

اختبارات توافق: التحقق من ملاءمة المضاف لراتنج PC.

ضبط المعالجة: تكييف حرارة الانصهار/سرعة الحقن مع الخصائص الجديدة.

عوامل تشتيت الضوء

أ. الدور:

تعزيز الجمالية: توزع الضوء بالتساوي لخلق إضاءة ناعمة منتشرة.

خصائص بصرية: يحسّن التشتت الصحيح النفاذية وجودة الإضاءة.

ب. مشكلات محتملة:

توزيع غير كافٍ: يؤدي إلى عدم تجانس الإضاءة أو خطوط مرئية.

لا انتظامات سطحية: قد يحدث «تموّج/تبقّع» بسبب توزيع غير متجانس.

ج. تصحيح:

تحسين الخلط: ضمان توزيع متجانس داخل المصفوفة البوليمرية.

ضبط ظروف المعالجة: تكييف حرارة الانصهار/سرعة الحقن لتعزيز التجانس.

الماستر باتش اللوني

أ. الدور:

تعزيز اللون: يمنح تدرجات وحِدّة لونية أميز للعواكس.

تلوين متسق: الصيغ الجيدة تضمن تجانس اللون في كامل الجزء.

ب. مشكلات محتملة:

لا اتساق لوني: يسببه توزيع غير كافٍ أو صياغة غير مناسبة.

تدهور المادة: عدم التوافق مع PC قد يقلل الخواص الميكانيكية.

ج. تصحيح:

اختبارات مطابقة اللون: لضمان ثبات اللون عبر الدُفعات.

ضبط الصياغة: لتحسين التوافق ومنع التدهور.

الحلول وأفضل الممارسات

يتطلّب التعامل مع المشكلات الشائعة مزيجًا من الحلول الاستراتيجية والممارسات المثلى. ومن خلال تحسين تصميم القالب، واختيار المواد المناسبة، وضبط معاملات العملية، يمكن رفع جودة المنتج وكفاءة الإنتاج. فيما يلي أبرز الحلول:

أ. تحسين تصميم القالب

أهمية مواضع البوابات والتهوية: تُسهل تدفّقًا متجانسًا وتقلل عيوب التدفق والسطح.

تعزيز كفاءة التبريد: يحافظ على حرارة متسقة ويقلل الالتواء.

إضافة ميلات فصل: تسهّل إخراج القطع وتقلل تشوهات الأبعاد والسطح.

ب. اعتبارات اختيار المواد

التوافق مع PC: يضمن ظروف معالجة مثلى ويحدّ من التدهور.

معالجة الانكماش: التعويض عن الانكماش خلال التصميم يحقق أبعادًا دقيقة.

مزايا الدرجات المتخصصة: تعزز الخصائص البصرية وال�ت�ن� �ا�جم�ل�ة.

ج. ضبط معاملات العملية

التحكم الحراري للتجانس: يضمن تدفقًا متّسقًا ويقلل العيوب السطحية والأبعادية.

تحسين سرعة/ضغط الحقن: وفقًا للمواد وتصميم القالب لتحقيق تعبئة/تعويض مثاليين.

إدارة زمن الدورة: تعظيم الإنتاجية مع الحفاظ على الجودة لتقليل التكلفة.

دراسات حالة وأمثلة واقعية

تستعرض هذه الفقرة أمثلة واقعية تُبرز كيفية معالجة المصنعين للمشكلات الشائعة أثناء قولبة عواكس PC بالحقن—بدءًا من التحديات المبدئية وصولًا إلى الاستراتيجيات والنتائج.

حل مشكلات الالتواء لدى Neway Lighting Solutions

وصف المشكلة:

واجهت Neway Lighting Solutions التواءً مستمرًا خلال عملية الحقن؛ ما أثّر في جمالية المنتج ودقة أبعاده وأربك التجميع والأداء.

خطوات التشخيص والمعالجة:

تحليل شامل: ركّز الفريق الهندسي على كفاءة التبريد، والتحكم الحراري للقالب، وديناميكيات تدفّق المادة.

تعزيز التبريد: إضافة قنوات تبريد متقدمة وتحسين معدلات التبريد لرفع تجانس الحرارة.

تحسين حرارة القالب: تحقيق تحكم أدق عبر أنظمة مراقبة وخوارزميات تحكم تلقائي.

محاكاة تدفّق المادة: باستخدام برمجيات متقدمة لتحديد مناطق التعبئة غير المتجانسة وإدخال تعديلات تصميمية.

النتائج:

تقليل الالتواء: تحققت استقرارية أبعادية أفضل ومظهر محسّن.

جودة أعلى: أبعاد متسقة، أسطح أنعم، وخصائص بصرية متفوقة.

كفاءة إنتاجية أعلى: رفض أقل ومعالجات لاحقة أقل، وتوفير في التكلفة ورضا أعلى.

تعزيز دقة الأبعاد لدى LampTech Industries

التحديات:

واجهت الشركة لا دقة في الأبعاد، ما صعّب التجميع وأثّر في الأداء.

استراتيجيات التحسين:

تعديلات تصميم القوالب: توحيد سماكات الجدران، وإضافة ميلات فصل مناسبة، وتحسين البوابات والتهوية لتقليل التشوّه.

التحكم الحراري: تركيب أنظمة تحكم متقدمة ومعايرات منتظمة.

الضبط الدقيق للمعاملات: تحسين سرعة/ضغط الحقن وزمن التعويض لتحقيق تدفق متجانس.

المنجزات والآفاق:

دقة أبعاد أفضل: ما سهّل التجميع ورفع الأداء.

ثقافة التحسين المستمر: تشجيع التجريب وصقل العمليات.

خطط مستقبلية: استكشاف المراقبة والتحك� د�خل ا�عمل�ة لر�ع ا�د�ة �الكفاءة.

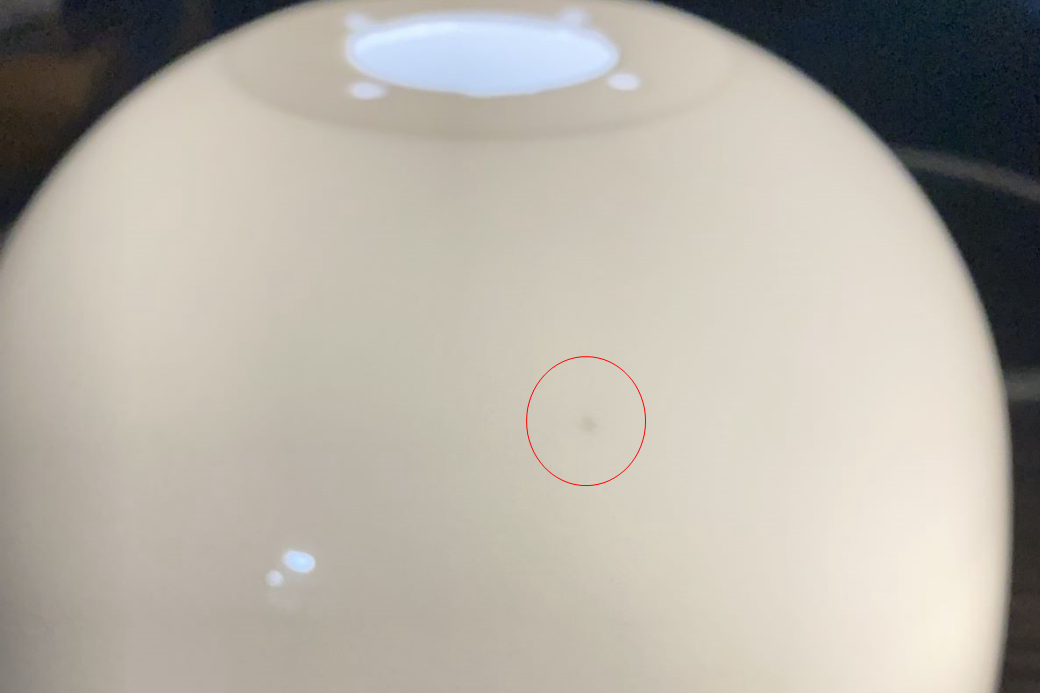

مشكلات اصفرار العواكس وآثار التدفّق

واجهت Neway عند تصنيع عاكس أبيض شفاف المشكلات التالية:

1. اصفرار أثناء عملية القولبة بالحقن

2. ظهور خطوط تدفّق أثناء العملية

3. بعد سنة من الاستخدام يظهر فرق لوني مقارنة بقطع جديدة

عالج قسم البحث والتطوير هذه القضايا بطريقة الاستبعاد. أولًا، تحليل المشكلات:

1. الاصفرار أثناء الحقن: بما أن المادة هي PC، فحتى مع رفع حرارة القالب لا يحترق PC ليتحوّل إلى الأصفر. لكن بسبب إضافة مواد أخرى مثل الملونات وعوامل تشتيت الضوء ومضافات Anti-UV، استُنتج أن بعض تلك الإضافات لا تتحمل الحرارة العالية؛ ومع ارتفاع حرارة القالب تتفحم وتسبّب اصفرارًا أو اسودادًا.

الحل: استبدال هذه المواد بإضافات مقاومة لدرجات الحرارة العالية.

2. خطوط التدفّق: ناجمة عن عدم تجانس خلط الملون مع حبيبات PC في الخامة، ما يسبب تباينًا لونيًا أثناء القولبة.

الحل: استبدال مزيج PC+ملون بخامة مُحَبَّبة مُسبقة الخلط لضمان تجانس اللون تمامًا.

3. فرق اللون بعد عام من الاستخدام: السبب هو عدم إضافة مكونات Anti-UV أو إضافتها بنسب منخفضة؛ إذ يؤدي ضوء الشمس إلى تقادم PC أو مكونات أخرى فيبدو العاكس مصفَرًا.

الحل: رفع نسبة مضادّات الأشعة فوق البنفسجية بما يتناسب مع السمك والنفاذية الفعلية.

الخلاصة

تقدّم عملية قولبة عواكس PC بالحقن للمصنّعين طيفًا من التحديات التي تمس الجودة والجمالية والكفاءة. لكن عبر فهم المشكلات الشائعة وتطبيق حلول وممارسات استباقية، يمكن تجاوز تلك العقبات.

استعرضنا الأسباب والآثار لمشكلات مثل الالتواء، وعيوب السطح، ولا دقة الأبعاد، إضافةً إلى القضايا المرتبطة بالمضافات—Anti-UV وعوامل تشتيت الضوء والماستر باتش اللوني—كما تناولنا حلولًا عملية تشمل تحسين تصميم القالب، واعتبارات اختيار المواد، وضبط المعاملات.

ومن خلال تحسين التصميم واختيار الخامات المناسبة والضبط الدقيق للمعاملات، يمكن رفع جودة المنتج وتقليل العيوب وتحسين الكفاءة. وقد أبرزت دراسات الحالة نجاح تطبيق تلك الاستراتيجيات في معالجة مشكلات محددة.

في مشهدٍ تنافسي، ينبغي إعطاء الأولوية لاستكشاف الأعطال استباقيًا وللتحسين المستمر. ومع تبنّي الابتكار، يمكن تقديم عواكس PC عالية الجودة تلبي توقعات العملاء.

تذكّروا أن التحسين المستمر رحلة لا هدفًا نهائيًا؛ فلننطلق ف�ها مع�ا، سعيًا �لت�يّز وا�اب�كار في كل خطوة.

ما الذي يمكننا تقديمه في القولبة بالحقن البلاستيكي

تقدّم Neway مجموعة متنوعة من خيارات عمليات القولبة بالحقن، بما في ذلك:

1. خدمة القولبة بالحقن البلاستيكي

2. خدمة القولبة المفرطة (Overmolding)

3. خدمة القولبة بالإدخال (Insert Molding)

4. خدمة القولبة متعددة اللقطات (Multi-Shot)

ومجموعة من المواد القياسية والمخصصة لعمليات القولبة بالحقن، بما في ذلك:

خيارات المواد في القولبة بالحقن

لدائن حرارية (Thermoplastics) | مواد متصلّدة حراريًا (Thermosets) | |||