ما هي درجات وتطبيقات سبائك التنغستن المستخدمة في MIM؟

قولبة الحقن للمعادن التنجستين (MIM) هي عملية متطورة في مجال تصنيع الأجزاء المخصصة، خاصة في مجال تكنولوجيا المساحيق المعدنية. تجمع هذه الطريقة بين فوائد تكنولوجيا المساحيق المعدنية ومرونة قولبة الحقن، لإنتاج مكونات التنجستين المعقدة وعالية الكثافة.

مراحل العملية الرئيسية:

تحضير المسحوق: تبدأ العملية بمسحوق التنجستين الناعم، الذي يتم اختياره بعناية من حيث الجودة وتوزيع حجم الجسيمات. يتم خلط المسحوق مع مادة رابطة لتشكيل المادة الخام، مما يضمن تدفقًا مثاليًا خلال مرحلة الحقن.

قولبة الحقن: يتم حقن المادة الخام المحضرة في تجويف القالب تحت ضغط عالٍ. يُصمم القالب بدقة ليحاكي الشكل المطلوب للجزء النهائي من التنجستين. تتيح هذه الخطوة إنتاج هندسيات معقدة بدقة استثنائية.

إزالة المادة الرابطة: بعد قولبة الحقن، يخضع الجزء الأخضر المُشكل إلى إزالة المادة الرابطة من المصفوفة. هذه الخطوة حاسمة لتحقيق الكثافة والقوة المطلوبة في جزء التنجستين النهائي.

التلبيد: يُخضع الجزء بعد إزالة المادة الرابطة لعملية التلبيد في درجات حرارة مرتفعة، مما يسبب اندماج جسيمات مسحوق التنجستين. ينتج عن ذلك جزء تنجستين كثيف وقوي بخصائص تقترب من تلك الخاصة بالأجزاء التي تمت معالجتها تقليديًا ميكانيكيًا.

مزايا قولبة الحقن للمعادن لتنجستين:

الهندسيات المعقدة: تتيح قولبة الحقن للمعادن إنتاج أشكال معقدة وميزات مفصلة يصعب أو يستحيل تحقيقها بالطرق التقليدية.

الإنتاج الفعال من حيث التكلفة: تقلل الدقة العالية التي يتم تحقيقها من خلال قولبة الحقن الحاجة إلى المعالجة اللاحقة المكثفة، مما يساهم في كفاءة التكلفة في الإنتاج واسع النطاق.

كفاءة استخدام المادة: تقلل عملية قولبة الحقن من هدر المادة، مما يضمن استخدام جزء كبير من مسحوق التنجستين في الجزء النهائي.

جودة متسقة: توفر قولبة الحقن للمعادن نتائج متسقة وموثوقة، تلبي متطلبات التحمل والأداء الصارمة.

التطبيقات الصناعية:

تجد قولبة الحقن للمعادن لتنجستين تطبيقات في صناعات متنوعة، بما في ذلك الطيران، والإلكترونيات، والطب. تشمل الأمثلة مكونات الطيران المعقدة، والحماية من الإشعاع لأجهزة طبية، وأجزاء دقيقة للموصلات الإلكترونية.

أهمية سبائك التنجستين في عمليات قولبة الحقن للمعادن

تلعب سبائك التنجستين دورًا هامًا في عمليات قولبة الحقن للمعادن نظرًا لخصائصها الاستثنائية التي تسهم في إنتاج أجزاء مخصصة عالية الجودة. فيما يلي نظرة موجزة:

1. الكثافة والوزن: تتميز سبائك التنجستين بكثافة عالية، مما يجعلها مهمة في التطبيقات التي يكون فيها الوزن أمرًا حاسمًا. مع كثافة تقترب من كثافة التنجستين النقي، تعد هذه السبائك مثالية لصنع أجزاء ذات وزن ملموس.

2. الدقة والتحمل: في قولبة الحقن للمعادن، الدقة أمر أساسي. بفضل قابليتها العالية للقطع وحجم جزيئاتها الناعم، تتيح سبائك التنجستين تصميمات معقدة وتحملات ضيقة، مما يضمن إنتاج مكونات دقيقة تلبي المواصفات الصارمة.

3. مقاومة التآكل: تجعل الصلابة الاستثنائية ومقاومة التآكل لسبائك التنجستين منها خيارًا ممتازًا للأجزاء المعرضة لظروف كاشطة. تظهر المكونات المصنعة باستخدام عمليات قولبة الحقن للمعادن من سبائك التنجستين متانة طويلة الأمد وتقليل التآكل مع مرور الوقت.

4. الخصائص الحرارية: غالبًا ما تتعرض عمليات قولبة الحقن للمعادن لدرجات حرارة مرتفعة. بفضل نقطة انصهارها العالية وموصلية الحرارة، تسهم سبائك التنجستين في إنتاج أجزاء قادرة على تحمل ظروف حرارية قاسية.

5. الحماية من الإشعاع: تجد سبائك التنجستين تطبيقات في الصناعات التي يكون فيها الحماية من الإشعاع ضرورية. في قولبة الحقن للمعادن، تُصنع هذه السبائك مكونات تمتص وتمنع الإشعاع بفعالية، مما يضمن سلامة المعدات والأفراد.

مثال: ضع في اعتبارك مكونًا من سبائك التنجستين تم إنتاجه بواسطة قولبة الحقن للمعادن لفوهات ثلاثية الأبعاد. مع كثافة 17.6 جم/سم³، ودقة ضمن ±0.005 مم، ومقاومة تآكل قادرة على تحمل 500,000 دورة، يضمن الجزء أداءً مثاليًا في الظروف الصعبة.

فهم سبائك التنجستين لقولبة الحقن للمعادن

التركيب الكيميائي للتنجستين

العنصر | التنجستين (W) | النيكل (Ni) | النحاس (Cu) | الحديد (Fe) | الكوبالت (Co) |

89.5-93.5% | 5.5-7.5% | - | 1.0-2.5% | - | |

90.0-92.5% | 4.5-6.0% | 1.0-3.0% | - | - | |

90.0-92.0% | - | 8.0-10.0% | - | - | |

85.0-89.0% | 5.0-7.0% | - | - | 5.0-8.0% | |

85.0-90.0% | - | - | 10.0-15.0% | - |

الخصائص الفيزيائية والميكانيكية

المادة | الحالة | مقاومة الشد (ميجا باسكال) | مقاومة الخضوع (ميجا باسكال) | مقاومة الصدمة (جول) | الصلادة (HRC) | معامل يونغ (جيجا باسكال) | نسبة بواسون | الاستطالة (%) | الكثافة (جم/سم³) |

|---|---|---|---|---|---|---|---|---|---|

MIM W-Ni-Fe | بعد التلبيد | 800 | 600 | 25 | 30 | 320 | 0.28 | 5 | 17.0 |

MIM W-Ni-Cu | بعد التلبيد | 850 | 650 | 30 | 35 | 300 | 0.26 | 6 | 16.5 |

MIM W-Cu | بعد التلبيد | 900 | 700 | 35 | 40 | 340 | 0.25 | 7 | 16.0 |

MIM W-Ni-Co | بعد التلبيد | 820 | 620 | 28 | 32 | 330 | 0.27 | 5.5 | 17.5 |

MIM W-Fe | بعد التلبيد | 780 | 590 | 24 | 29 | 310 | 0.29 | 4.5 | 17.2 |

مزايا استخدام قولبة الحقن للمعادن في إنتاج قطع التنجستين

يدعم قولبة الحقن للمعادن مجموعة واسعة من المواد وتراكيب السبائك. تتيح هذه المرونة تخصيص قطع التنجستين بناءً على متطلبات صناعية محددة. يمكن استخدام سبائك تنجستين مختلفة لتحقيق الخصائص المطلوبة، مما يوسع إمكانيات التطبيق عبر قطاعات متعددة. تقدم قولبة الحقن للمعادن مزايا واضحة في إنتاج قطع التنجستين، مما يجعلها الطريقة المفضلة في صناعات متنوعة. فيما يلي الفوائد الرئيسية:

الدقة والتعقيد:

تستخدم قولبة الحقن للمعادن مسحوقًا ناعمًا من التنجستين ممزوجًا بمادة رابطة. تسمح هذه التركيبة بإنشاء أشكال معقدة ودقيقة للغاية. يمكن تحقيق تحمّلات دقيقة تصل إلى ±0.1% أو حتى أفضل، مما يلبي المتطلبات الصارمة لصناعات مثل الإلكترونيات والطيران.

يجمع عملية قولبة الحقن للمعادن بسبائك التنجستين بين دقة وتعقيد الهيكل لقولبة الحقن البلاستيكية، بينما يتمتع التنجستين بمميزات درجات حرارة عالية، مقاومة تآكل عالية، صلابة، وموصلية كهربائية عالية. يتيح ذلك تصنيع قطع عالية الأداء ومعقدة تلبي احتياجات صناعات متنوعة.

استخدام المادة:

تحسن عملية قولبة الحقن استخدام التنجستين، وهو مادة معروفة بكثافتها العالية وتكلفتها. تقلل القدرة على تصنيع مكونات قريبة من الشكل النهائي بشكل كبير من هدر المادة، مما يجعل قولبة الحقن خيارًا مستدامًا وفعالًا من حيث التكلفة لإنتاج قطع التنجستين.

سبائك التنجستين مكلفة نسبيًا، لكن عملية قولبة الحقن يمكن أن تحقق معدل استخدام مادة يصل إلى 98%. هذا يمنحها ميزة كبيرة في الإنتاج الضخم للقطع المعقدة.

الكثافة العالية والقوة:

تظهر قطع التنجستين المصنعة بواسطة قولبة الحقن كثافة وقوة ملحوظة. مع كثافة تقريبية تبلغ 18.5 جم/سم³، توفر مكونات التنجستين أداءً استثنائيًا في التطبيقات التي تتطلب مواد قوية ومتينة، مثل الآلات الثقيلة أو الحماية من الإشعاع.

الثبات وقابلية التكرار:

تضمن قولبة الحقن جودة متسقة عبر عمليات الإنتاج الكبيرة. تقلل العملية من التفاوت في خصائص قطع التنجستين، مما يوفر موثوقية ويلبي المعايير الصارمة التي تضعها صناعات مثل الرعاية الصحية حيث تكون الدقة والثبات ضروريين.

فعالية التكلفة للأشكال المعقدة:

غالبًا ما تحتوي قطع التنجستين على أشكال هندسية معقدة يصعب تصنيعها بالطرق التقليدية. تقلل قدرة قولبة الحقن على إنتاج أشكال قريبة من الشكل النهائي الحاجة إلى عمليات قطع أو عمليات ثانوية مكثفة، مما يؤدي إلى توفير في التكاليف. يجعل هذا القولبة طريقة مجدية اقتصاديًا لإنتاج مكونات التنجستين المعقدة.

تقليل العمليات الثانوية:

مقارنةً بطرق التصنيع التقليدية، تقلل قولبة الحقن الحاجة إلى العمليات الثانوية. يمكن إنتاج قطع التنجستين مع الحد الأدنى من المعالجة اللاحقة، مما يوفر الوقت والموارد. هذا مفيد بشكل خاص في الصناعات التي تتطلب عمليات إنتاج مبسطة.

تنوع المواد:

تدعم قولبة الحقن مجموعة متنوعة من المواد وتراكيب السبائك. تتيح هذه المرونة تخصيص قطع التنجستين وفقًا لمتطلبات صناعية محددة. يمكن استخدام سبائك مختلفة لتحقيق الخصائص المطلوبة، مما يوسع إمكانيات التطبيق عبر مختلف القطاعات.

بصفتها موردًا رائدًا لأجزاء سبائك التنجستين، يمكن لشركة Neway تركيب مسحوق حسب احتياجات العميل لتلبية سيناريوهات الاستخدام المختلفة للأجزاء.

درجات سبائك التنجستين الشائعة الاستخدام في قولبة الحقن للمعادن

غالبًا ما تختار Neway درجات محددة من سبائك التنجستين بناءً على الخصائص المطلوبة للمنتج النهائي. على سبيل المثال، تفضل سبائك W-Ni-Fe في التطبيقات التي تتطلب توازنًا بين الكثافة وقابلية التشغيل. في المقابل، توفر سبائك W-Ni-Cu تحسينًا في التوصيل الكهربائي ومقاومة التآكل.

في تصنيع الأجزاء المخصصة، يتيح فهم الفروق الدق�������������قة بين درجات سبائك التنجستين هذه اختيار المادة بدقة، مما يضمن أن الأجزاء المنتجة تلبي المواصفات ومتطلبات الأداء المطلوبة.

الدرجة | محتوى الكوبالت | الكثافة (جم/سم³) | قوة الانحناء (نيوتن/مم²) | الصلادة HRA |

YG3X | 3 | 15.00 | 1300 | 94 |

YG6X | 6 | 14.95 | 1810 | 91.5 |

YG6 | 6 | 14.95 | 1710 | 90.5 |

YG8X | 8 | 14.75 | 2430 | 90 |

YG8 | 8 | 14.75 | 2230 | 89.5 |

YGL10.2 | 10 | 14.60 | 2800 | 91 |

YG11 | 11 | 14.30 | 2200 | 88 |

YG11C | 11 | 14.30 | 2400 | 86.5 |

YG15 | 15 | 14.10 | 2400 | 87 |

YG15C | 15 | 14.10 | 2600 | 84 |

YN10 | 10% نيكل | 14.40 | 2500 | 87 |

YN9 | 9% نيكل | 14.60 | 2450 | 87 |

تطبيقات قطع التنجستين MIM في مختلف الصناعات

فوهة كربيد التنجستين

تتميز فوهة كربيد التنجستين بخصائص استثنائية تلبي متطلبات صناعات متعددة. تتميز بمقاومة عالية للتآكل، مما يجعلها مثالية للتطبيقات في الصناعات البتروكيماوية، التعدين، الإلكترونيات� �لت�بئ� �ال�غل�ف� ومعالجة الأغذية. في مجال الطباعة ثلاثية الأبعاد وآلات الحقن، تتألق هذه الفوهة.

تضمن مقاومتها الملحوظة للتآكل دوامًا طويل الأمد، مما يقلل من الحاجة إلى الاستبدال المتكرر. كما أن مقاومتها العالية للحرارة تمكنها من تحمل درجات حرارة تشغيل مرتفعة، وهي خاصية مهمة في الصناعات التي تتطلب ظروفًا حرارية صعبة.

تضيف مقاومة التآكل طبقة إضافية من المتانة، مما يجعلها مناسبة للتطبيقات التي تتعرض لمواد مسببة للتآكل. بالإضافة إلى ذلك، تضمن مقاومتها العالية للضغط أداءً موثوقًا حتى في ظروف الضغط الصعبة، مما يساهم في كفاءة التشغيل.

في قطاع البتروكيماويات، تعزز خصائص فوهة كربيد التنجستين الإنتاجية من خلال تحملها للعناصر الكاشطة الموجودة في بيئة المعالجة. وتثبت مقاومتها للتآكل أهميتها في التعامل مع المواد الكاشطة في التعدين، مما يساهم في إطالة عمر الفوهة.

بالنسبة لصناعة الإلكترونيات التي تتطلب دقة عالية، تضمن مقاومتها العالية للتآكل والتآكل الممانعة أداءً مستمرًا وموثوقًا مع مرور الوقت. تصبح خاصية مقاومة التآكل حاسمة في صناعة معالجة الأغذية، حيث تضمن الامتثال لمعايير النظافة.

دبابيس الطرد الخاصة من التنجستين

تتميز دبابيس الطرد الخاصة من التنجستين بخصائص مميزة تجعلها فعالة للغاية في تطبيقات القولبة. تضمن خاصية القولبة مرة واحدة كفاءة عالية، مما يبسط عملية الإنتاج بعملية قولبة واحدة. وهذا يساهم في زيادة الإنتاجية وتقليل التكاليف، متماشياً مع متطلبات الصناعة لتحسين عمليات التصنيع.

تعد الكثافة الموحدة ضرورية لضمان نتائج متسقة وموثوقة عبر المنتج المصبوب. تعزز هذه الخاصية دقة عملية القولبة، مما يساهم في إنتاج مكونات عالية الجودة. تعتبر مقاومة التآكل لدبابيس الطرد من التنجستين محورًا مهمًا، حيث تطيل عمر الدبابيس، مما يقلل من الحاجة إلى استبدال وصيانة متكررة.

تعد خاصية عدم التشوه ضرورية للحفاظ على الدقة الأبعاد للمنتجات المصبوبة. تضمن هذه الخاصية أن تحافظ الدبابيس على شكلها وسلامتها الهيكلية حتى في ظروف القولبة الصعبة. يعتبر التمركز الدقيق ميزة بارزة لتحقيق تصميمات قولبة دقيقة ومعقدة. يعزز هذا دقة عملية القولبة بشكل عام، مما يلبي متطلبات التحمل الضيقة في صناعات متعددة.

في التطبيق العملي، تسهم دبابيس الطرد من التنجستين ذات الأغراض الخا�ة في كفاء� ال��غيل من خلال تسهيل القولبة مرة واحدة مع كثافة موحدة. تعزز مقاومة التآكل وخصائص عدم التشوه من متانة الدبابيس، مما يقلل من وقت التوقف وتكاليف الصيانة. تضمن ميزة التمركز الدقيق تكرار تصميمات القولبة المعقدة بدقة في المنتجات النهائية، مما يلبي معايير الجودة الصارمة المطلوبة في الصناعات التي تعتمد على عمليات القولبة الدقيقة.

نواة وصمامات التنجستين

تلعب نواة وصمامات التنجستين دورًا حيويًا في الصناعات الكيميائية وتكرير النفط نظرًا لخواصها الاستثنائية. تتميز هذه المكونات بمقاومة عالية للتآكل، مما يضمن متانة طويلة حتى في البيئات الصناعية القاسية. يُقاس مقاومة التآكل بمستوى صلابة غالبًا ما يتجاوز 90 HRA، مما يدل على قدرة قوية على تحمل القوى الكاشطة.

علاوة على ذلك، تعد مقاومة التآكل لنواة وصمامات التنجستين جديرة بالذكر. تحافظ هذه المكونات على سلامتها الهيكلية والأدائية حتى عند التعرض لقوى التآكل، مما يساهم في إطالة عمر التشغيل في التطبيقات التي يكون فيها التآكل تحديًا شائعًا.

تعتبر مقاومة التآكل أيضًا ميزة بارزة، وهي ضرورية في بيئات التصنيع الكيميائي وتكرير النفط. يضمن التنجستين مقاومة ممتازة للتآكل، مما يحافظ على عمر نواة الصمام ومقاعده، ويمنع تدهورها مع مرور الوقت. تُقاس هذه المقاومة من خلال معدلات التآكل التي غالبًا ما تقل عن 0.01 ملم سنويًا.

تعزز قابلية النفاذية المنخفضة العالية لنواة وصمامات التنجستين من وظيفتها. تضمن هذه الخاصية تشغيلًا آمنًا وخاليًا من التسرب، وهو أمر حاسم في العمليات التي يكون فيها منع تسرب السوائل أمرًا أساسيًا. تنعكس هذه القابلية في معدلات نفاذية منخفضة جدًا، غالبًا أقل من 10^-9 سم³/ث، مما يضمن موثوقية هذه المكونات في الحفاظ على الختم المحكم.

فوهة ومدرب الطرد من التنجستين

تتميز فوهات ومدرّبات الطرد من التنجستين بخصائص مادية استثنائية ضرورية لتطبيقاتها في عمليات التصنيع المختلفة. تشمل الخصائص الرئيسية مقاومة التآكل، مقاومة التآكل الناتج عن التعرية، مقاومة التآكل الكيميائي، وقابلية النفاذية المنخفضة العالية.

في مجال مقاومة التآكل، يبرز التنجستين بمستوى صلابة يضمن متانة طويلة في الظروف القاسية. تعد هذه الخاصية ضرورية خاصةً لمكونات مثل فوهات ومدرّبات الطرد التي تتعرض لقوى كاشطة خ�ال �ت�ة تشغ�ل�ا.

�لاوة على ذلك، فإن مقاومة التآكل الناتج عن التعرية للتنجستين ملحوظة، مما يدل على قدرته على تحمل تأثيرات التآكل الناتجة عن تدفق السوائل عالي السرعة أو الجسيمات الصلبة. هذه الخاصية ضرورية للحفاظ على سلامة فوهات ومدرّبات الطرد وطول عمرها.

مقاومة التآكل الكيميائي هي أيضًا خاصية بارزة للتنجستين، حيث يناسب التطبيقات التي تتعرض لبيئات كيميائية قاسية. يضمن ذلك طول عمر المكونات حتى عند تعرضها للمواد المسببة للتآكل على مدى الزمن.

علاوة على ذلك، تساهم القابلية المنخفضة العالية لنفاذية التنجستين في منع التسرب أو تدفق المواد غير المرغوب فيه. هذه الخاصية حاسمة للحفاظ على الدقة والكفاءة في عمليات التصنيع التي تتطلب تحكمًا دقيقًا في توزيع المواد.

لتقديم منظور رقمي، يمكن قياس مقاومة التآكل للتنجستين بقيمة صلابة على مقياس روكويل، مما يبرز متانته. بالإضافة إلى ذلك، يمكن قياس مقاومته للتآكل الناتج عن التعرية والتآكل الكيميائي بمعدلات محددة، مما يظهر قدرته على مقاومة هذه التأثيرات الضارة.

رؤوس حامل الإبر من كربيد التنجستين

تتميز رؤوس حامل الإبر من كربيد التنجستين بخصائص استثنائية نتيجة تصنيعها بدقة عبر عملية قولبة مرة واحدة. فيما يلي الخصائص الرئيسية:

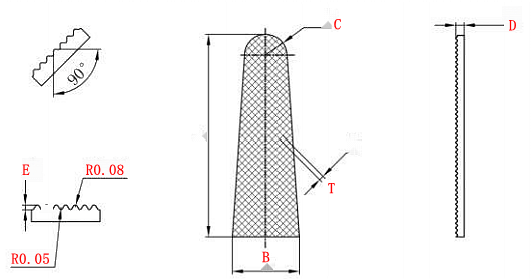

المرجع. | مم | B | C | T | F | D |

مم | مم | مم | مم | مم | ||

T/21836-02 | 7.50 | 2.90 | 1.30 | 0.40 | 0.15 | 0.50 |

T/21836-01 | 9.00 | 5.30 | 1.30 | 0.40 | 0.15 | 0.60 |

T/21836-08 | 13.00 | 3.60 | 0.75 | 0.50 | 0.20 | 0.50 |

T/21836-06 | 15.00 | 5.10 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-12 | 15.00 | 4.80 | 1.20 | 0.40 | 0.15 | 0.70 |

T/21836-05 | 16.00 | 5.20 | 1.40 | 0.50 | 0.20 | 0.70 |

T/21836-10 | 16.00 | 5.20 | 1.40 | 0.40 | 0.15 | 0.70 |

T/21836-03 | 17.00 | 6.50 | 1.75 | 0.50 | 0.20 | 0.60 |

T/21836-07 | 17.00 | 5.60 | 1.75 | 0.40 | 0.15 | 0.65 |

T/21836-06 | 17.00 | 4.50 | 1.20 | 0.50 | 0.20 | 0.70 |

T/21836-04 | 20.00 | 6.00 | 1.75 | 0.50 | 0.20 | 0.70 |

T/21836-11 | 20.00 | 6.00 | 1.75 | 0.40 | 0.15 | 0.70 |

T/21836-13 | 21.50 | 7.00 | 2.40 | 0.50 | 0.20 | 0.70 |

الكثافة المتجانسة: تُصنع الرؤوس بشكل متجانس طوال عملية القولبة. هذا يضمن بنية متجانسة، مما يساهم في متانة عامة لرؤوس حامل الإبر.

مقاومة التآكل: كربيد التنجستين، المعروف بصلابته، يمنح الرؤوس مقاومة استثنائية للتآكل. هذه الخاصية حاسمة للاستخدام الطويل والكفء، خصوصًا في التطبيقات التي تنطوي على اتصال أو احتكاك متكرر.

عدم التشوه: تضمن تقنية القولبة مرة واحدة أن تحافظ رؤوس حامل الإبر على شكلها الأصلي وسلامتها الهيكلية مع مرور الوقت. هذه الخاصية ضرورية للأد�ء المو�و� والمت�ق� مما ي�نع التشوه الذي قد يضر بالوظيفة.

الدقة في التمركز: تم تصميم الرؤوس للتمركز الدقيق، مما يسهل التعامل والتحكم الدقيق في الإبر. هذا أمر أساسي في البيئات الطبية أو المختبرية حيث الدقة لها أهمية قصوى.

تجعل هذه الخصائص مجتمعة رؤوس حامل الإبر من كربيد التنجستين خيارًا متفوقًا، حيث توفر المتانة، ومقاومة التآكل، والدقة في تطبيقات متعددة. إذا كانت لديك قيم رقمية محددة أو متطلبات تحمّل، يرجى تقديمها لمناقشة أكثر تفصيلاً.

فوهة رش كربيد التنجستين

تتميز فوهة رش كربيد التنجستين بخصائص استثنائية بسبب دقتها في التصنيع. يضمن التشكيل في عملية واحدة كثافة متجانسة، مما يساهم في صلابة المنتج ومتانته. تزيد مقاومة المادة الطبيعية للتآكل من عمر الفوهة، وتحافظ على فعاليتها لفترة استخدام طويلة.

علاوة على ذلك، تنتج الأبعاد الدقيقة لفوهة رش كربيد التنجستين من تقنيات التصنيع المتقدمة، مما يضمن دقة تصميمها. تلعب هذه الدقة دورًا هامًا في تحسين أداء الفوهة، مما يسمح بالرذاذ الفعال للمواد.

إحدى الميزات الملحوظة هي زاوية الرش الواسعة التي توفرها الفوهة. تعزز هذه الخاصية من تعددية استخدام الفوهة وتطبيقها في مختلف الظروف، مما يسمح بتغطية كافية في تطبيقات الرش المختلفة. تزيد قدرة الفوهة على توزيع المواد بزوايا واسعة من كفاءتها وإنتاجيتها في عمليات الرش.

تطبيقات أخرى لأجزاء التنجستين بقولبة الحقن للمعادن

لقد وجدت قولبة الحقن للمعادن (MIM) تطبيقات متنوعة في تصنيع المكونات الدقيقة. دعونا نستعرض بعض الأمثلة المحددة لأجزاء التنجستين MIM:

شفرة ذات شكل خاص مع حفرة عميقة:

تُعد الكثافة العالية والقدرة على التفاصيل الدقيقة لأجزاء التنجستين MIM مثالية لصنع شفرات خاصة ذات أشكال معقدة مع حفرة عميقة. تضمن صلابة المادة المتفوقة المتانة والدقة في تطبيقات القطع.

أقفاص جدران رقيقة بها ثقوب:

تتيح قدرة التنجستين MIM على إنتاج هياكل جدران رقيقة مع أنماط معقدة تصنيع أقفاص بها ثقوب. تستفيد هذه التطبيقات من متانة التنجستين ومقاومته للتآكل.

أداة قطع حلزونية، دوار النقل:

تُعد أجزاء التنجستين المنتجة عبر MIM مناسبة لصنع أدوات قطع حلزوني� عال�ة �لأ�اء. تزيد ص�ابة �لمادة من كفاءة القطع، وتضمن متانتها عمر أداة أطول. بالإضافة إلى ذلك، تناسب سبائك التنجستين المكونات في دوارات النقل، مما يوفر موثوقية في ظروف العمل الصعبة.

قناة تسخين في قالب الحقن:

تجعل مقاومة الحرارة والدقة في التنجستين MIM منه مادة مناسبة لصنع قنوات التسخين في قوالب الحقن. تساهم الموصلية الحرارية العالية للمادة في توزيع الحرارة بكفاءة، مما يحسن عملية التشكيل.

أنبوب 5G بثقوب دقيقة:

تتيح قدرة التنجستين MIM على إنشاء ميزات دقيقة للغاية تصنيع أنابيب 5G بثقوب دقيقة. تضمن دقة الأبعاد تدفق الإشارات بكفاءة في أنظمة الاتصالات المتقدمة.

فوهة ذات خيط، غطاء:

تعتبر قوة التنجستين ومقاومته للتآكل ذات قيمة في تصنيع الفوهات ذات الخيوط والأغطية. تستفيد هذه المكونات من قدرة التنجستين على الحفاظ على السلامة الهيكلية في ظروف قاسية، مما يضمن أداءً موثوقًا.

في كل تطبيق، يتماشى استخدام أجزاء التنجستين MIM مع الحاجة إلى الدقة والمتانة والكفاءة، مما يُظهر تعددية استخدام هذه الطريقة التصنيعية لتلبية متطلبات الصناعات المختلفة.

ما الذي يمكننا القيام به باستخدام التنجستين

تعد Neway مورّدًا رائدًا لخدمات قولبة الحقن للمعادن (MIM) لتلبية احتياجات أجزائك المخصصة. يمكننا تقديم خدمات القولبة للحديد، وسبائك التنجستين، وسبائك الكوبالت، وغيرها من مواد الكربيد.

خدمة تصنيع أجزاء بالضغط المساحي (PCM)

تتميز طريقة الضغط المساحي (PCM) بتكاليف قوالب أقل مقارنة بـ MIM، وهي الحل الأمثل لتصنيع الأجزاء المخصصة ذات الأشكال الأبسط.