هل تشكيل السيراميك بالحقن مناسب للإنتاج الضخم للأجزاء السيراميكية المخصصة؟

المقدمة

القولبة بالحقن السيراميكي (CIM) هي عملية تصنيع متخصصة تجمع بين دقة القولبة بالحقن وخصائص المواد السيراميكية المتميزة. ومع تزايد الطلب الصناعي على مكوّنات عالية الأداء تتمتع بقوة استثنائية، واستقرار حراري، ومقاومة عالية للتآكل، اكتسبت السيراميك أهمية متنامية. إلا أن طرق التصنيع التقليدية غالبًا ما تواجه صعوبات في تلبية متطلبات الإنتاج الكمي. تستعرض هذه المقالة مدى ملاءمة تقنية CIM للإنتاج الضخم، خصوصًا للأجزاء السيراميكية المخصصة، من خلال تقييم فوائدها وقيودها وتطبيقاتها وتوجهاتها المستقبلية.

ما هي تقنية القولبة بالحقن السيراميكي (CIM)؟

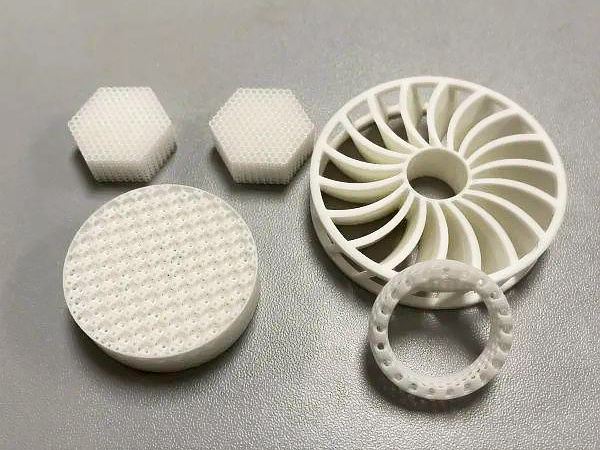

تقوم تقنية القولبة بالحقن السيراميكي على مزج مسحوق السيراميك مع رابط لتكوين مادة تغذية (Feedstock)، ثم حقنها في قوالب تحت ضغط. بعد الحقن، تخضع المكونات لعملية إزالة الرابط (Debinding) للتخلص من المواد العضوية، يليها التلبيد (Sintering) للوصول إلى الشكل النهائي الكثيف والمتين. مقارنة بالأساليب التقليدية مثل الكبس أو التشغيل، تتيح CIM تصنيع هندسيات معقدة بدقة أبعادية عالية.

تشمل المواد السيراميكية الشائعة المستخدمة في CIM: الألومينا (Al2O3)، والزركونيا (ZrO2)، وكربيد السيليكون (SiC)، وسيليكون نيتريد (Si3N4)، والسيراميك المركب مثل ألومينا-زركونيا.

مزايا القولبة بالحقن السيراميكي في الإنتاج الكمي

الدقة والقدرة على تحقيق التعقيد

تتميز CIM بقدرتها على إنتاج أشكال معقدة للغاية مع سماحات ضيقة، مما يجعلها مثالية لـالتطبيقات التي تتطلب دقة عالية. وتضمن عملية القولبة بالحقن تكرارية وموثوقية عالية عبر دفعات إنتاج كبيرة، وهو أمر حاسم للصناعات التي ت�������������تمد معايير صارمة لمراقبة الجودة.

قابلية التوسع والكفاءة

تُعد قابلية التوسع في الإنتاج من أبرز مزايا CIM. إذ تدعم العملية الإنتاج بكميات كبيرة مع تدخل بشري محدود، مما يقلل تكلفة القطعة الواحدة مع زيادة حجم الإنتاج. تسهم الأتمتة في CIM في رفع الكفاءة، وتقليل زمن الدورات الإنتاجية، وخفض تكاليف العمالة مقارنة بـطرق تصنيع السيراميك التقليدية.

تنوع المواد والخصائص

تحتفظ السيراميكيات المنتَجة عبر CIM بخصائص مادية ممتازة، بما في ذلك القوة العالية، والمتانة، والاستقرار الحراري. ويمكن للمصنّعين تخصيص تركيبات سيراميكية لتلائم متطلبات التطبيقات بدقة، ما يوفر مستوى عاليًا من المرونة وتحسين الأداء.

تطبيقات CIM في الإنتاج الكمي

قطاع الأجهزة الطبية

تُستخدم CIM على نطاق واسع في تصنيع مكوّنات طبية عالية الدقة، بما في ذلك زراعة الأسنان، والغرسات العظمية، والأدوات الجراحية. إذ تتيح الدقة العالية تلبية المتطلبات الطبية الحرجة وضمان سلامة المرضى باستمرار.

الإلكترونيات والاتصالات

تنتج CIM أجزاء سيراميكية معقدة مثل الموصلات، والعوازل، والركائز المستخدمة في الإلكترونيات. وتتطلب هذه المكوّنات دقة عالية، وإدارة حرارية متقدمة، وخصائص عزل كهربائي متميزة، وهي متطلبات يمكن تلبيتها بسهولة عبر CIM.

قطاع السيارات والطيران

تُسهِم CIM في إنتاج مكوّنات المحركات، والحساسات، والأجزاء عالية التعرّض للتآكل المطلوبة في تطبيقات السيارات والطيران. وتُعزّز القوة العالية ومقاومة الحرارة في الأجزاء السيراميكية المنتَجة عبر CIM من مستوى الأداء والموثوقية في ظروف التشغيل القاسية.

السلع الاستهلاكية

تُستخدم CIM بكفاءة في إنتاج أجزاء سيراميكية مخصصة للساعات الفاخرة، والعناصر الزخرفية، والأدوات الدقيقة، مع الجمع بين المظهر الجمالي والأداء الوظيفي العالي.

القيود والتحديات المتعلقة باستخدام CIM في الإنتاج الكمي

الاستثمار الأولي المرتفع

رغم مزاياها في الإنتاج الضخم، تتطلب CIM استثمارًا أوليًا كبيرًا. إذ يمكن أن تؤثر تكاليف تصميم القوالب والأدوات في جدوى المشروع والعائد على الاستثمار، �اص� �ند ا�تع�مل م� كميات إنتاج صغيرة.

تعقيد المواد والعملية

تُعد المواد السيراميكية وعمليات CIM شديدة الحساسية لأي تغيّرات. ويتطلب الأمر تحكمًا دقيقًا في تركيب المواد ومعاملات التشغيل، إذ يمكن أن تؤدي الانحرافات البسيطة إلى عيوب مثل الانكماش، أو الالتواء، أو التصدعات أثناء إزالة الرابط أو التلبيد. وضمان استقرار العملية يستلزم خبرة متخصصة ونظم رقابة جودة صارمة.

فترات التنفيذ الأطول

يستغرق تطوير القوالب وتحسينها في CIM وقتًا ملحوظًا. ويمكن أن تؤثر فترات الإعداد الطويلة المرتبطة بتصنيع القوالب والتحقق من العملية في جداول المشاريع. وتساهم استراتيجيات مثل النمذجة السريعة (Rapid Prototyping) والتطوير التدريجي للقوالب في تقليل هذه التأخيرات.

عوامل رئيسة عند تقييم CIM للإنتاج الكمي

عند دراسة جدوى استخدام CIM للإنتاج الضخم، ينبغي على الشركات أخذ ما يلي في الاعتبار:

حجم الإنتاج المطلوب وتعقيد الأجزاء السيراميكية.

الجدوى الاقتصادية من خلال تحليل تكلفة القطعة ونقاط التعادل.

متطلبات المواد وإمكانية تخصيصها لتلبية ظروف التشغيل الخاصة.

الامتثال لمعايير الجودة واللوائح التنظيمية الصارمة.

تساعد دراسة هذه العوامل بعناية على اتخاذ قرارات مستنيرة وتعظيم الاستفادة من مزايا CIM.

دراسات حالة: أمثلة ناجحة على الإنتاج الكمي باستخدام CIM

الأجهزة الطبية

تُظهر زراعة الأسنان السيراميكية المنتَجة بتقنية CIM اتساقًا عاليًا في الجودة، ومتانة ممتازة، وتوافقًا حيويًا متميزًا. وتشير تقارير العديد من الشركات إلى خفض ملحوظ في التكاليف وتحسين مراقبة الجودة مقارنة بالأساليب التقليدية، ما ينعكس إيجابًا على نتائج المرضى وقبول السوق.

صناعة الإلكترونيات

أبلغ المصنعون الذين يستخدمون CIM لإنتاج العوازل السيراميكية والركائز الدقيقة عن تحسينات ملموسة في إدارة الحرارة والخصائص العازلة. كما يساهم الإنتاج الكمي المتسق عبر CIM في خفض التكاليف وتعزيز موثوقية المكوّنات.

مكوّنات السيارات

تُحقق شركات السيارات التي تعتمد على CIM في إنتاج مكوّنات عالية الإجهاد، خصوصًا في أنظمة المحركات والفرامل، مستويات أعلى من الاعتمادية. وتؤدي القوة العالية والاستقرار الحراري للسيراميك الناتج عن CIM إلى أداء أفضل، وتقليل تكاليف الصيانة، وإطالة عمر المكوّنات.

ا�اتجاهات المستقبلية والابتكارات في تقنية CIM

التطورات في علم المواد

تستهدف الأبحاث المستمرة في المواد السيراميكية تحسين الخصائص وتقليل تكلفة المواد الخام. تشمل الابتكارات تقنيات مساحيق محسّنة، وسيراميك مركّب جديد، وأنظمة روابط متطورة، مما يوسّع نطاق تطبيقات CIM ويعزز جدواها الاقتصادية.

ابتكارات في تصميم القوالب وتقنيات العِدَد السريعة

تتيح تقنيات العِدَد السريعة والتصنيع الإضافي (Additive Manufacturing) تطوير قوالب بشكل أسرع وأكثر اقتصادية. وتُسهم هذه الابتكارات في تسريع دورات التطوير، وخفض التكاليف الأولية، وتعزيز جاذبية CIM لمختلف سيناريوهات الإنتاج.

الدمج مع تقنيات الصناعة 4.0

يُتوقع أن يؤدي دمج تقنيات الصناعة 4.0، بما في ذلك إنترنت الأشياء، وأنظمة التحكم المعتمدة على الذكاء الاصطناعي، والروبوتات المتقدمة، إلى تحسينات كبيرة في موثوقية وكفاءة ومرونة عمليات CIM. تُمكن هذه التقنيات من المراقبة الفورية، والصيانة التنبؤية، وضبط العمليات بشكل مستمر، مما يعزّز مكانة CIM ضمن بيئات التصنيع الذكي.

الخاتمة

تُعد تقنية القولبة بالحقن السيراميكي خيارًا مناسبًا للغاية للإنتاج الكمي للأجزاء السيراميكية المخصصة، إذ توفر دقة لا مثيل لها، وقابلية عالية للتوسع، ومرونة في اختيار المواد. ورغم التحديات المرتبطة بالاستثمار الأولي وتعقيد المواد والعمليات، يمكن معالجة هذه الجوانب بفعالية من خلال التخطيط المدروس واعتماد التقنيات المتقدمة. وقد أثبتت شركات في قطاعات الطب والإلكترونيات والسيارات والطيران والسلع الاستهلاكية نجاحها في توظيف CIM، مما يؤكد إمكاناتها الكبيرة. ومع استمرار تطور علم المواد وتقنيات الصناعة 4.0، ستزداد قدرات CIM وكفاءتها الاقتصادية، مما يعزز دورها كإحدى التقنيات المحورية في تصنيع الأجزاء السيراميكية المتقدمة.