قولبة حقن بلاستيك PPO: اعتبارات يجب معرفتها

أكسيد البولي فينيلين (PPO) هو لدائن هندسية عالية الأداء معروفة بثباتها الأبعادي الاستثنائي ومقاومتها الحرارية وخصائصها الممتازة للعزل الكهربائي. في القولبة بالحقن البلاستيكي يتميّز الـPPO بقدرته على تلبية متطلبات التطبيقات المتقدمة عبر قطاعات متعددة، بما فيها السيارات والإلكترونيات والأجهزة الطبية. ومع ذلك، فإن قولبة PPO بكفاءة تتطلب فهمًا عميقًا لخصائصه الفريدة ومتطلبات معالجته الخاصة.

تهدف هذه المقالة إلى إرشادك عبر الاعتبارات الأساسية لقولبة PPO بالحقن. سنتناول خصائص مادة PPO، ومزاياها الصناعية، ومعاملات القولبة الحاسمة التي يجب التحكم بها لاستغلال الإمكانات الكاملة لهذا البوليمر متعدد الاستخدامات. سواء كنت مُصنّعًا ذا خبرة أو جديدًا في استخدام PPO، ستزوّدك هذه المادة بالمعرفة اللازمة لتحسين عمليات القولبة بالحقن وتحقيق نتائج عالية الجودة مع PPO.

فهم بلاستيك PPO

يُعدّ أكسيد البولي فينيلين (PPO) مادة لدنة حراريًا بخصائص مميزة تجعلها ذات قيمة عالية في تطبيقات تتطلب أداءً متقدمًا. وللاستفادة منه بفعالية في القولبة بالحقن، لا بد من الإحاطة بخصائصه الكيميائية والفيزيائية ومزاياه في التطبيقات الصناعية. توفّر هذه الفقرة أساسًا متينًا للعاملين مع PPO.

الخصائص الكيميائية والفيزيائية

درجة انصهار مرتفعة: يتميز PPO بدرجة انصهار أعلى من كثير من اللدائن الأخرى، ما يمكّنه من الأداء الجيد في التطبيقات مرتفعة الحرارة.

امتصاص منخفض للرطوبة: يمتلك PPO امتصاصًا منخفضًا جدًا للرطوبة، ما يجعله مثاليًا للتطبيقات التي تتطلب ثباتًا أبعاديًا تحت ظروف بيئية متغيرة.

ثبات أبعادي ممتاز: صلابة PPO المتأصلة وثباته يضمنان احتفاظ الأجزاء بشكلها وحجمها حتى تحت الإجهاد الميكانيكي أو التعرض الحراري.

مقاومة حرارية عالية: يستطيع PPO تحمّل التعرض المستمر للحرارة، ما يجعله مناسبًا لمكوّنات إلكترونية وسيارات قريبة من مصادر توليد الحرارة.

مزايا استخدام PPO

خصائص ميكانيكية متفوقة: يشته������������� PPO بقوته العالية ومقاومته للصدمات—وهي عوامل أساسية لإنتاج أجزاء متينة وطويلة العمر.

عزل كهربائي ممتاز: بفضل قدراته العالية على العزل، يُستخدم PPO كثيرًا في التطبيقات الكهربائية والإلكترونية مثل الموصلات وأجزاء الأجهزة المنزلية.

مقاومة طيف واسع من المواد الكيميائية: تجعله مقاومته للأحماض والقواعد والمنظفات مناسبًا لبيئات المعالجة الكيميائية.

جمالية وتشطيب: إلى جانب الأداء الوظيفي، يوفّر PPO سطحًا ناعمًا جذابًا قد يُغني عن المعالجات اللاحقة في الأجزاء الظاهرة.

اعتبارات ما قبل القولبة

قبل بدء قولبة PPO بالحقن، يجب معالجة عدة عوامل حاسمة لضمان جودة المنتجات وكفاءة العملية. يشمل ذلك المناولة والإعداد الصحيحين للمادة، وتهيئة المعدات بالشكل الملائم—وهي خطوات تؤثر بصورة مباشرة في النتائج.

مناولة المواد وإعدادها

تجفيف PPO: على الرغم من امتصاصه المنخفض للرطوبة، يجب تجفيف PPO جيدًا قبل المعالجة لتجنب عيوب مثل التبقّع أو الهشاشة. تُوصى ظروف تجفيف بنحو 120°م لمدة 3–4 ساعات في مجفف منخفض الرطوبة.

تخزين المادة: يُخزّن PPO في مكان بارد وجاف وبعيد عن أشعة الشمس والرطوبة للحفاظ على خصائصه وتقليل التباين أثناء القولبة.

احتياطات المناولة: تجنّب تلوث PPO بمواد أو شوائب أخرى لأنها تؤثر في المظهر وسلامة الأجزاء. استخدم معداتٍ وحاوياتٍ مخصّصة للحفاظ على نقاء المادة.

متطلبات المعدات

معايرة الماكينة: يجب معايرة ماكينات الحقن للعمل عند درجات حرارة أعلى مطلوبة لـPPO لضمان انصهاره الصحيح دون تدهور.

مواد العِدّة (Tooling): نظرًا لحرارة المعالجة المرتفعة، ينبغي تصنيع القوالب ومكوّنات العِدّة من مواد تتحمل الظروف دون اعوجاج أو تآكل سريع؛ تُستخدم فولاذات الأدوات أو ألومنيوم عالي التوصيل الحراري عادةً.

مقاومة التآكل: قد يتسبّب PPO المصهور بتآكل بعض المعادن، لذا يجب استخدام مواد مقاومة للتآكل في الأجزاء الملامسة للمصهور لإطالة عمر المعدات والحفاظ على جودة المنتج.

تحسين إعدادات الماكينة

سرعة و ضغط الحقن: يتطلب PPO تحكمًا دقيقًا في السرعة والضغط لملء القالب بكفاءة وتحقيق جودة الجزء وفقًا لتصميمه وخصائص القالب.

منحنيات الحرارة: إعداد درجات حرارة مناسبة للسبطانة وا�فو�هة و�لق�لب �مر حاسم—مرتفعة بما يكفي لضمان السيلان، دون بلوغ مستويات تُحدث تدهورًا حراريًا.

اعتبارات تصميم الأجزاء من PPO

يتطلب تصميم الأجزاء لقولبة PPO مراعاة خصائص المادة وكيفية تفاعلها مع ميزات التصميم. فيما يلي إرشادات أساسية لضمان الجدوى التصنيعية والأداء الأمثل.

سماكة الجدران

التجانس: يساعد توحيد السماكة على تقليل الالتواء وعلامات الانخساف وعدم تجانس التبريد. يُنصح بالحفاظ على سماكات متسقة.

السماكة المثلى: رغم قدرة PPO على ملء المقاطع الرفيعة، فإن نطاق 1.5–3 مم غالبًا ما يوازن القوة وكفاءة المادة—مع إمكانية التعديل حسب حجم/تعقيد الجزء.

موضع وحجم البوابة

تموضع استراتيجي: يُفضّل وضع البوابة عند أكثر المواضع سماكة أو قرب مركز التناظر لضمان تعبئة متجانسة وتقليل فقد الضغط وتفاوت الانكماش.

تحديد الحجم المناسب: البوابة الصغيرة جدًا قد ترفع معدلات القص وتُضعف PPO، والكبيرة قد تُحدث آثارًا جمالية وتستلزم تشذيبًا إضافيًا. إيجاد التوازن أمر محوري.

تصميم الأضلاع (Ribs)

التقوية بالأضلاع: تعزّز الأضلاع صلابة الأجزاء دون زيادة كبيرة في السماكة. يُنصح بنسبة سماكة ضلع 0.5–0.7 من سماكة الجدار المجاور لتجنّب الانخساف.

التموضع والتباعد: توزيع الأضلاع بشكل متساوٍ وربطها بالجدران/أضلاع أخرى يدعم سيلان المادة ويحدّ تركّز الإجهادات.

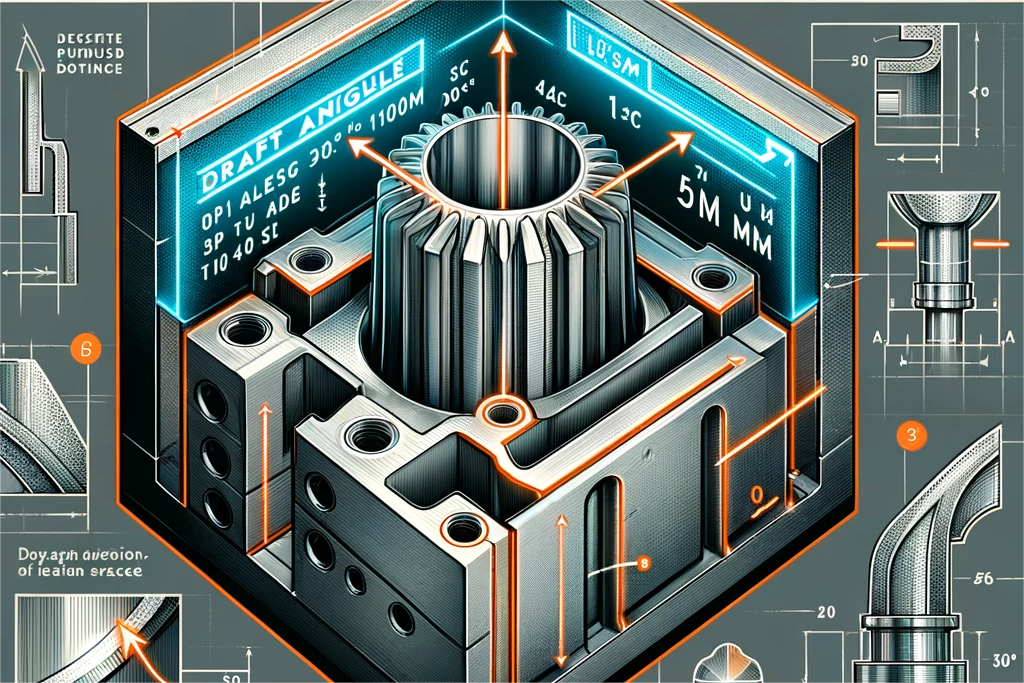

زوايا السحب (Draft)

تسهيل الفك: إدراج زوايا سحب يُسهّل إخراج الجزء من القالب. يُوصى بـ 1–2 درجة للسطوح الرأسية تبعًا للعمق والتعقيد.

اعتبارات جمالية: يُراعى موضع وزاوية السحب لتقليل ظهورها مع الحفاظ على الوظيفة.

القوامات السطحية والتشطيبات

اعتبارات التخشين/الت纹: يمكن تصميم قوامات متنوعة لتحسين القبضة أو الشكل، لكن يجب ضبط عمق/تعقيد القوام لتجنب عدم الاكتمال أو صعوبة الفك.

عمليات التشطيب: عند الحاجة لتشطيب عالٍ، يمكن التفكير في الصنفرة أو التلميع أو الطلاء/الطلاء المعدني، مع مراعاة التوافق منذ مرحلة التصميم.

يتيح اتباع هذه الاعتبارات للمه�دسين است�لال خصائ� PPO بالكامل، بما يحسّن العملية ويرفع جودة وأداء المنتج النهائي وفق المواصفات.

تحديات القولبة الشائعة مع PPO

رغم مزايا PPO، تظهر تحديات خاصة ينبغي إدارتها فعّالًا. يوضح ما يلي أبرز التحديات وحلولها العملية.

الالتواء والانكماش

الأسباب: تبريد غير متجانس، إعدادات معالجة غير مناسبة، أو تصميم جزء غير ملائم—ما يشوّه الجزء ويؤثر في الدقة والجمالية.

الحلول: توحيد سماكات الجدران، تحسين التحكم بحرارة القالب، ضبط معدلات التبريد، وزيادة قنوات التبريد لتحقيق تجانس أكبر.

عيوب سطحية

الأسباب: تشمل التبقّع، واللمعان الموضعي (Blush)، وعلامات الاحتراق نتيجة مناولة غير صحيحة، رطوبة زائدة، سرعات حقن عالية، أو درجات انصهار مرتفعة.

الحلول:

التبقّع (Splay): تقليل الرطوبة عبر تجفيفٍ مُحكَم وتحسين الضغط الخلفي/سرعة الحقن لتجنب حبس الهواء.

Blush: ضبط حرارة القالب وضمان تبريدٍ كافٍ لتجنب سخونة مفرطة لسطح الجزء أثناء الحقن.

علامات الاحتراق: خفض حرارة المصهور/القالب وتعديل سرعة الحقن لمنع تدهور المادة بفعل الحرارة.

التصاق داخل القالب

الأسباب: نظام قذف غير ملائم أو زوايا سحب غير كافية.

الحلول: مراجعة زوايا السحب، تلميع سطوح القالب أو استخدام عامل فصل، وتحسين مواضع/عدد مسامير القذف.

تدهور جزيئي

الأسباب: التعرّض المفرط للحرارة ولفترات طويلة أثناء المعالجة.

الحلول: التحكم الدقيق بدرجات الحرارة—خصوصًا حرارة المصهور—وتقصير أزمنة الدورة ضمن حدود تحافظ على سلامة البوليمر.

مشكلة التّشقق

الأسباب: قد يتشقق PPO عند ملامسته لزيوت معدنية وكيتونات وإسترات تحت إجهاد أو أثناء القولبة. وبخصوص المذيبات العضوية، فهو غير قابل للتآكل بواسطة الأحماض والقواعد والمنظفات، لكن الزيوت المعدنية والكيتونات والإسترات تسبب تشققات إجهادية. كما قد تذوبه/تليّنه الهيدروكربونات الأليفاتية والمُهَلجنة والعطرية.

الحلول:

1) أثناء تحضير مواد PPO، تجنّب تمامًا تلوثها بالزيوت المعدنية أو الكيتونات أو الإسترات.

2) تنظيف أي آثار من هذه المذيبات في القالب قبل الإنتاج؛ وعند الحاجة لتسخين القالب يُفضّل استخدام مُسخّن ماء �دل �لة �ر�رة �الزيت.

3) بعد القولبة، تجنّب ملامسة الأجزاء لـزيوت معدنية وكيتونات وإسترات خلال التخزين/التجميع.

عمليات ما بعد القولبة

قد تتطلب أجزاء PPO عمليات لاحقة لضمان المتطلبات الوظيفية والجمالية. فيما يلي أبرز تقنيات التشطيب والقطع والتجميع.

القطع والتشطيب

التقنيات: إزالة الزوائد (فلاش، بوابات، عدّاء) يدويًا أو آليًا (CNC) أو بالليزر لضبط الدقة وتقليل الضرر.

عمليات التشطيب: الصنفرة/التلميع/الطلاء/الطلاء المعدني لتحسين المظهر أو الخصائص؛ ويُحضَّر السطح وفقًا لمتطلبات العملية.

اعتبارات التجميع

الترابط باللاصق: يمكن لصق PPO بإيبوكسيات وسيانوأكريلات؛ مع تنظيف وخدش خفيف لرفع قوة الالتصاق.

اللحام بالموجات فوق الصوتية: مناسب لتجميع أجزاء PPO بروابط قوية دون ملوثات أو إجهاد حراري كبير؛ تُضبط معلمات الزمن/الضغط/السعة.

التثبيت الميكانيكي: مسامير ومسامير برشام وغيرها للأجزاء القابلة للفك؛ مع تعزيز مناطق الإجهاد وتحديد سماحات مناسبة لتجنّب التشقق/التشوّه.

مراقبة الجودة

الفحص: فحوصات بصرية وبُعدية (عدادات/ماكينات CMM) واختبارات وظيفية للتحقق من الأداء.

الاختبارات: وفق التطبيق: إجهاد، مقاومة حرارة، أو اختبارات كهربائية للتأكيد على الملاءمة.

التعبئة والمناولة

تعبئة آمنة: حماية الأجزاء من الشحنات الساكنة والرطوبة أثناء التخزين/النقل؛ واستخدام حلول مخصّصة للأجزاء الحساسة.

إرشادات المناولة: تدريب العاملين لتفادي خدوش/بعوجات قبل التسليم للمستخدم النهائي.

دراسات حالة لقولبة PPO بالحقن

توضح التطبيقات الواقعية قيمة PPO وتحدياته وحلولها عبر صناعات مختلفة.

دراسة حالة 1: صناعة السيارات

الخلفية: مطلوب مكوّنات تتحمل درجات حرارة ومواد كيميائية ضمن حجرات المحرك.

التحدّي: الحفاظ على السلامة الأبعادية والبنائية دون زيادة الوزن.

الحل: اختيار PPO لمقاومته الحرارية وخصائصه الميكانيكية، وضبط عملية الحقن لحرارة الانصهار العالية لضمان ملء كامل.

النتيجة: مكوّنات ذات أداء عالٍ ووزن أقل، ما حسّن كفاءة الوقود وخفّض الانبعاثات، وتشجع على اعتماد PPO في أجزاء أ�رى.

دراس� حالة 2: إلكترونيات المستهلك

الخلفية: أغلفة متينة وجذابة للأجهزة الراقية.

التحدّي: عزل كهربائي ممتاز ومقاومة للاهتراء وتشطيب مرئي عالٍ.

الحل: اختيار PPO لقوته وعزله وسهولة تشطيبه؛ مع عناية بتصميم القالب لمنع الالتواء وضمان أسطح بجودة العرض.

النتيجة: أغلفة متينة بوظائف عالية ولمسات نهائية أنيقة جذبت المستهلكين.

دراسة حالة 3: الأجهزة الطبية

الخلفية: مكوّنات تتحمّل دورات تعقيم متكررة.

التحدّي: التوافق الحيوي مع الحفاظ على الثبات الأبعادي والبنائي بعد التعقيم الحراري/الكيميائي.

الحل: اختيار PPO لمقاومته الكيميائية وثباته الحراري؛ مع ضبط دقيق لحرارة المعالجة وأزمنة التبريد.

النتيجة: مكوّنات تُحافظ على أدائها وسلامتها بعد التعقيم، ما عزّز استخدام PPO في تطبيقات طبية أخرى.

ما الذي يمكننا فعله في قولبة PPO بالحقن

تتيح قولبة PPO بالحقن فرصًا كبيرة للابتكار ورفع الأداء عبر صناعات متعددة:

1) تصنيع مكوّنات عالية الأداء

السيارات: أجزاء تحت الغطاء تحتاج مقاومة حرارة وثباتًا أبعاديًا؛ مع مساهمة خفّة الوزن في كفاءة الوقود وخفض الانبعاثات.

الإلكترونيات: موصلات وأغلفة حيث العزل الحراري/الكهربائي والمتانة والجمالية عوامل أساسية.

الأجهزة الطبية: أجزاء متوافقة حيويًا ومقاومة للتعقيم المتكرر دون مساس بالسلامة أو الأداء.

2) مرونة تصميم مُعزَّزة

استغلال خصائص السيلان لتصاميم معقّدة وتفاصيل دقيقة مع انكماش منخفض وثبات أبعادي يقلّلان الالتواء.

تلوين أثناء القولبة للحصول على تشطيبات جمالية دون طلاء لاحق.

3) حلول مستدامة

عمر تشغيلي طويل يقلّل الاستبدالات والهدر.

استكشاف إعادة تدوير PPO—مع التقدّم في إعادة التدوير الكيميائي لإدارة دورة الحياة بشكل أفضل.

4) تجاوز تحديات القولبة

معالجة الالتواء/الانكماش والعيوب السطحية عبر تحسين درجات الحرارة، أزمنة التبريد، وممارسات المناولة.

تطوير عِدّة ومعدات متخصّصة تلائم متطلبات PPO (حرارة أعلى ومقاومة تآكل) لإطالة عمر القالب وتحسين الجودة.

5) التخصيص والابتكار

توسيع نطاق التخصيص في قطاعات السيارات والمنتجات الاستهلاكية بدعم خصائص PPO الميكانيكية والتشطي�ي�.

ا�تكا� تطبيقات جديدة عبر مزج PPO أو تعديله على المستوى الجزيئي لتكوين مُركّبات/خلائط تلبي احتياجات محددة.

6) تصنيع فعّال من حيث التكلفة

إنتاج كميات كبيرة بكفاءة لخفض تكلفة الوحدة والزمن؛ مع تقنيات قولبة متقدمة تقلّل الفاقد والطاقة.

7) ضمان جودة شامل

تطبيق بروتوكولات اختبار ومراقبة صارمة لضمان الامتثال للمعايير والمتطلبات—الدقة البعدية، الخصائص المقاومة، والأداء تحت ظروف بيئية متنوعة.