سباكة الجاذبية بألومنيوم ADC12 لمصابيح مقاومة للانفجار

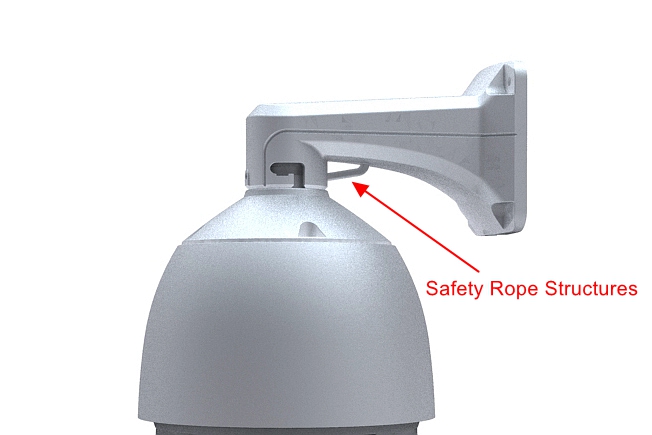

تُعد المصابيح المقاومة للانفجار ضرورية في البيئات الخطرة التي قد تؤدي فيها الغازات أو الأبخرة أو الغبار القابلة للاشتعال إلى حوادث كارثية. صُممت هذه المصابيح لمنع اشتعال المواد المتفجرة المحيطة، ما يجعلها أساسية للسلامة في التعدين والنفط والغاز والمعالجة الكيميائية وغيرها من الصناعات.

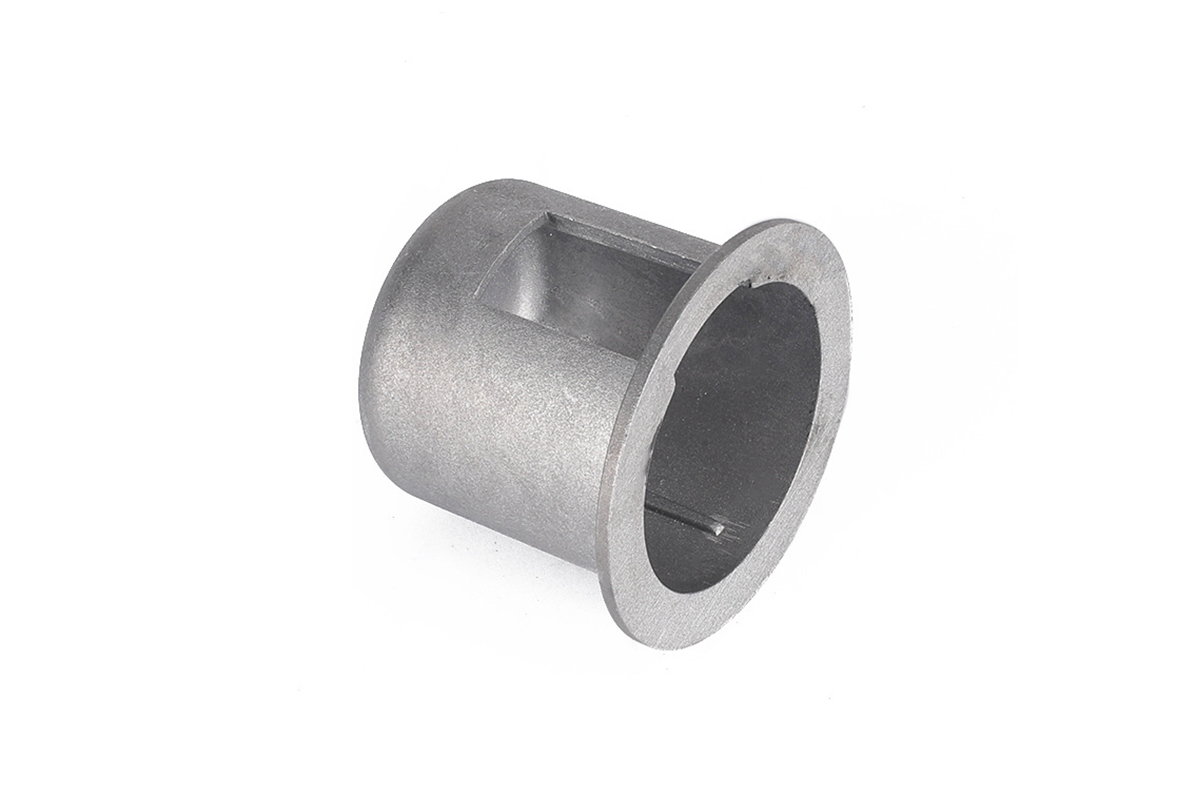

يُعد ألومنيوم ADC12 خيارًا شائعًا لتصنيع إكسسوارات المصابيح المقاومة للانفجار بفضل خصائصه الملائمة. يتميز هذا السبيك بقابلية صب ممتازة، ومقاومة عالية للتآكل، وموصلية حرارية جيدة، وخفة الوزن. تجعل هذه السمات ADC12 مناسبًا لإنتاج مكونات متينة وموثوقة تتحمل الظروف القاسية.

صب القوالب بالجاذبية هو طريقة مفضلة لتصنيع هذه المكونات المصنوعة من الألومنيوم. يتضمن هذا الأسلوب سكب الألومنيوم المصهور في القالب بقوة الجاذبية. وهو معروف بإنتاج أجزاء ذات دقة أبعاد عالية، وتشطيب سطحي ممتاز، وقوة ميكانيكية متفوقة. ومع ذلك، مثل أي عملية تصنيع، فإن صب ADC12 بالجاذبية يطرح تحدياته الخاصة.

فهم ألومنيوم ADC12

يُعرف ألومنيوم ADC12 أيضًا باسم A383 في الولايات المتحدة، وهو سبيكة مستخدمة على نطاق واسع في صناعة الصب بالضغط. تشمل تركيبه عادةً 10–12% سيليكون، و1–3% نحاس، و0.5–1% مغنيسيوم، وكميات ضئيلة من الحديد والزنك والمنغنيز، مع توازن من الألومنيوم. تمنح هذه التركيبة ADC12 خصائص فريدة، ما يجعله خيارًا مفضلًا لتطبيقات متنوعة، بما في ذلك إكسسوارات المصابيح المقاومة للانفجار.

التركيب والخصائص لألومنيوم ADC12

السيليكون (10–12%): يعزز السيولة أثناء الصب، ويقلل الانكماش، ويحسن جودة القطعة المصبوبة بشكل عام.

النحاس (1–3%): يزيد القوة والصلادة، ما يوفر متانة أعلى للمنتج النهائي.

المغنيسيوم (0.5–1%): يحسن مقاومة التآكل والخواص الميكانيكية.

الحديد والزنك والمنغنيز (بنسب ضئيلة): تسهم في متانة السبيكة وقابليتها للصب دون تأثير كبير على خصائصها الأخرى.

مزايا استخدام ADC12 في إكسسوارات المصابيح المقاومة للانفجار

خفة الوزن: أخف من العديد من المعادن الأخرى، ما يسهل مناولة وتركيب الإكسسوارات دون الإخلال بالسلامة البنيوية.

مقاومة التآكل: يوفر التركيب—وخاصة وجود المغنيسيوم والسيليكون—مقاومة ممتازة للتآكل، مما يضمن طول العمر حتى في البيئات القاسية.

موصلية حرارية جيدة: يبدد ADC12 الحرارة بكفاءة، فيمنع تراكمها داخل المصابيح المقاومة للانفجار ويقلل مخاطر فشل المكونات.

ثبات أبعادي عالي: يحافظ على الشكل والأبعاد تحت تغيرات الحرارة والضغط، وهو أمر حاسم للملاءمة الدقيقة ووظيفة الملحقات.

قابلية صب ممتازة: تساعد تركيبة السبيكة على التدفق بسهولة داخل القوالب، وتعبئة التفاصيل الدقيقة، وتقليل العيوب في المنتج النهائي.

المقارنة مع سبائك ومواد أخرى

مقارنةً بـ ADC10: على الرغم من التشابه، فإن ADC10 يحتوي على نسبة سيليكون أقل قليلًا، ما يجعل ADC12 أفضل للتصاميم المعقدة وتقليل الانكماش.

مقارنةً بـ A380: يوفر ADC12 مقاومة تآكل وموصلية حرارية أفضل من A380، رغم أن A380 قد يقدم خصائص ميكانيكية أعلى قليلًا.

مقارنةً بسبائك الزنك: تقدم سبائك الزنك قوة ومقاومة صدمات أعلى، لكنها أثقل وأقل مقاومة للتآكل من ADC12.

مقارنةً بالفولاذ: يوفر الفولاذ قوة متفوقة، لكنه أثقل بكثير وأكثر عرضة للتآكل من ألومنيوم ADC12، مما يجعل ADC12 خيارًا أكثر عملية لإكسسوارات المصابيح المقاومة للانفجار.

عملية الصب بالجاذبية

يُعد الصب بالجاذبية طريقة تصنيع دقيقة وفعالة لإنتاج أجزاء ألومنيوم معقدة، بما في ذلك إكسسوارات المصابيح المقاومة للانفجار. تعتمد العملية على سكب الألومنيوم المصهور في القالب باستخدام الجاذبية لملء التجويف. يوضح هذا القسم خطوات العملية ويبرز فوائدها الرئيسية.

شرح تفصيلي لعملية الصب بالجاذبية

تحضير القالب

التصميم والتصنيع: يُصنع القالب—عادةً من الفولاذ أو الحديد الزهر—وفق مواصفات الجزء المطلوب، ويتألف من نصفين: التجويف (أنثى) واللبّ (ذكر).

الطلاء والتسخين المسبق: يُطلى القالب بمادة حرارية لمنع التصاق الألومنيوم المصهور وإطالة عمر القالب، ثم يُسخن مسبقًا إلى درجة محددة لضمان تعبئة وتجمّد متجانسين.

صهر الألومنيوم وسكبه

الصهر: تُذوّب سبائك ADC12 في فرن عند نحو 660 °م (1220 °ف) حتى الوصول إلى حالة انصهار متجانسة.

السكب: يُسكب الألومنيوم المصهور بعناية في تجويف القالب عبر نظام بوابات يوجه التدفق ويقلل الاضطراب لتلافي العيوب.

التجمّد والتبريد

تبريد مُتحكَّم به: يبرد الألومنيوم ويتجمّد بعد امتلاء القالب. وتعد معدلات التبريد المضبوطة حاسمة لمنع الإجهادات الداخلية وضمان بنية حُبيبية متجانسة.

أنماط التجمّد: يساعد التحكم السليم بعملية التبريد على تحقيق الخصائص الميكانيكية المطلوبة وتقليل عيوب مثل المسامية والانكماش.

الاستخراج والتشطيب

فتح القالب: بعد تجمّد الألومنيوم بشكل كافٍ، يُفتح القالب وتُستخرج القطعة باستخدام مسامير القذف.

عمليات التشطيب: تخضع القطعة لعمليات تشذيب وتج'هيز وتشطيبات سطحية لإزالة الزوائد وتحسين السطح وتحقيق الأبعاد الدقيقة.

فوائد الصب بالجاذبية في تصنيع إكسسوارات المصابيح

دقة أبعادية

يوفر الصب بالجاذبية دقة أبعادية عالية ضرورية لإنتاج الأشكال المعقدة والتفاصيل الدقيقة المطلوبة في إكسسوارات المصابيح المقاومة للانفجار. يمكن الحفاظ على السماحات ضمن ±0.1 مم لضمان ملاءمة مثالية وأداء موثوق.

جودة التشطيب السطحي

تُحقق العملية تشطيبًا سطحيًا ممتازًا يقلل الحاجة إلى معالجة لاحقة مكثفة. يتراوح خشونة السطح عادة بين Ra 1.6 وRa 3.2 ميكرومتر، ما يحسن الجوانب الجمالية والوظيفية للمكوّنات.

القوة الميكانيكية

بفضل التجمّد المتحكَّم به، تُظهر الأجزاء المصبوبة بالجاذبية قوة ميكانيكية متفوقة، مع بنية حُبيبية كثيفة ومتجانسة. يمكن لمكوّنات ADC12 أن تحقق مقاومة شد تصل إلى 310 MPa واستطالة 3–5%، ما يجعلها قوية ومتانة.

الكفاءة والإنتاجية

تُعد العملية عالية الكفاءة، ما يتيح معدلات إنتاج مرتفعة وتكرارية جيدة. ويمكن للأنظمة الآلية زيادة الإنتاجية وتقليل أزمنة الدورة وتكاليف التصنيع.

يجمع الصب بالجاذبية بين الدقة و�������������لكفاءة والمرونة، ما يجعله أسلوبًا مثاليًا لإنتاج مكونات ألومنيوم عالية الجودة لإكسسوارات المصابيح المقاومة للانفجار. ومن خلال فهم كل خطوة من خطوات العملية وتحسينها، يمكن للمصنّعين تحقيق نتائج استثنائية تضمن السلامة والاعتمادية في البيئات الخطرة.

التحديات في صب ADC12 بالجاذبية

رغم المزايا العديدة، تطرح عملية الصب بالجاذبية عدة تحديات قد تؤثر على جودة المنتج النهائي وأدائه. إن فهم هذه المشكلات هو الخطوة الأولى لتطوير حلول فعّالة. يستعرض هذا القسم أبرز المشكلات الشائعة أثناء صب ADC12.

المشكلات الشائعة أثناء عملية الصب

المسامية واحتباس الغازات

المشكلة: تشير المسامية إلى الفراغات أو التجاويف الدقيقة داخل المعدن المصبوب، وغالبًا ما تنشأ من الغازات المحتبسة، وقد تُضعف المتانة البنيوية وتؤدي إلى أعطال في التطبيقات الحرجة.

السبب: ينشأ ذلك عادةً من احتجاز الهواء أثناء السكب، أو إزالة غازات غير كافية للمعدن المصهور، أو اضطراب مفرط بالتدفق.

عيوب الانكماش

المشكلة: يحدث الانكماش عندما ينخفض حجم الألومنيوم أثناء التجمّد، ما يؤدي إلى فراغات أو تشققات تُضعف قوة الجزء المصبوب.

السبب: التغذية غير الكافية بالمعدن المصهور أثناء التجمّد، أو تصميم قالب غير ملائم، أو تفاوت معدلات التبريد.

عدم الاكتمال والتلاعق البارد (Cold Shuts)

المشكلة: يحدث عدم الاكتمال عندما لا تملأ المادة المصهورة كامل التجويف، بينما يتشكل التلاعق البارد عندما لا تلتحم مجريان من المعدن جيدًا، وكلاهما يخلق نقاط ضعف.

السبب: درجة سكب منخفضة، أو سرعة سكب بطيئة، أو تصميم قالب سيئ.

الالتواء والتشوه

المشكلة: يتشوه الجزء أثناء التبريد، ما يؤدي إلى عدم دقة أبعادية ومشكلات بالتجميع.

السبب: معدلات تبريد غير متجانسة، وإجهادات متبقية من التجمّد، وتصميم قالب غير مناسب.

عوامل تسهم في هذه التحديات

خصائص وتركيب السبيكة

تؤثر خصائص ADC12—مثل ارتفاع محتوى السيليكون—في السيولة وسلوك التجمّد، وبالتالي في عملية الصب.

تصميم القالب ومواده

يلعب تصميم القالب—بما يشمل أنظمة البوابات والرايزرات—دورًا محوريًا في التحكم بتدفق المعدن وتجمّده. كما تؤثر مادة القالب في انتقال الحرا�ة وم�دل ا�تب�يد.

درجة حرارة السكب وسرعته

تُعد درجة حرارة السكب وسرعته من المعلمات الحرجة؛ وقد تؤدي الإعدادات غير الصحيحة إلى مسامية أو عدم اكتمال أو تلاعق بارد.

معدل التبريد ونمط التجمّد

يؤثر معدل التبريد ونمط التجمّد في البنية المجهرية والخواص الميكانيكية النهائية. ويُعد التحكم بالتبريد أمرًا أساسيًا لتقليل العيوب وضمان الجودة.

حلول لتجاوز تحديات الصب

يتطلب التعامل مع تحديات صب ADC12 بالجاذبية مزيجًا من تحسين العمليات والتقنيات المتقدمة والتحكم الدقيق في المعلمات المختلفة. يستعرض هذا القسم حلولًا فعّالة للمشكلات الشائعة لضمان إنتاج إكسسوارات عالية الجودة للمصابيح المقاومة للانفجار.

تقنيات للحد من المسامية واحتباس الغازات

إزالة الغازات من المعدن المصهور بشكل صحيح

الحل: استخدام تقنيات مثل إزالة الغازات الدوّارة، حيث يُحقن غاز خامل (مثل الأرجون أو النيتروجين) في الألومنيوم المصهور لإزالة الهيدروجين المذاب وغيرها من الغازات.

الأثر: يقلل احتمالية احتباس الغازات، ما يحد من عيوب المسامية ويحسن الخصائص الميكانيكية.

استخدام الصب بالفراغ أو الصب منخفض الضغط

الحل: اعتماد أساليب الصب بالفراغ أو الصب منخفض الضغط لتقليل احتجاز الهواء أثناء العملية.

الأثر: يزيد كثافة القطع ونزاهتها عبر تقليل الجيوب الغازية.

تحسين درجة حرارة السكب وسرعته

الحل: ضبط درجة حرارة السكب وسرعته بعناية للحفاظ على تدفق سلس ومستقر إلى داخل القالب.

الأثر: يقلل الاضطراب واحتباس الهواء، ما يؤدي إلى مصبوبات عالية الجودة وبمسامية أقل.

استراتيجيات لتقليل عيوب الانكماش

تعديلات تصميمية في البوابات والرايزرات

الحل: تحسين تصميم نظام البوابات والرايزرات لضمان التغذية الكافية بالمعدن المصهور أثناء التجمّد.

الأثر: يقلل عيوب الانكماش عبر تعويض النقص الحجمي بالمعدن المصهور بشكل مستمر.

التحكم بالتبريد والتجمّد

الحل: تطبيق تقنيات تبريد مُتحكَّم به—مثل ق�و�ت التب�يد �و و�ائ� التبريد الخارجية—لإدارة معدل التجمّد.

الأثر: يضمن تبريدًا متجانسًا يمنع تكوّن تجاويف الانكماش ويحسن جودة الصب.

استخدام المبردات (Chills) والأكمام العازلة

الحل: وضع مبردات معدنية وأكمام عازلة في مواقع استراتيجية داخل القالب لتوجيه عملية التجمّد.

الأثر: يعزز التجمّد الاتجاهي، ما يقلل عيوب الانكماش ويحسن الخصائص الميكانيكية.

أساليب لضمان تعبئة كاملة ومنع التلاعق البارد

تحسين تصميم القالب لديناميكا تدفق أفضل

الحل: تحسين تصميم القالب لتعزيز ديناميكا تدفق الألومنيوم المصهور وضمان تعبئة كاملة للتجويف.

الأثر: يمنع عدم الاكتمال والتلاعق البارد، ويُنتج مصبوبات خالية من العيوب وموحدة الخواص.

التهوية المناسبة وإخراج الغازات

الحل: دمج أنظمة تهوية داخل القالب للسماح بخروج الغازات المحتبسة أثناء السكب.

الأثر: يقلل احتباس الغازات ويحسن تدفق المعدن، ما يمنع التلاعق البارد ويُحسن جودة الصب.

استخدام مواد تزييت وطلاءات عالية الجودة

الحل: تطبيق مواد تزييت وطلاءات قوالب عالية الجودة لتقليل الاحتكاك وتسهيل تدفق الألومنيوم.

الأثر: يحسن تعبئة القالب ويقلل مخاطر التلاعق البارد، ما يؤدي إلى مصبوبات ذات جودة أعلى.

مقاربات لمنع الالتواء والتشوه

تبريد موحد والتحكم بالحرارة

الحل: ضمان تبريد موحد عبر تقنيات تبريد مُتحكَّم بها والحفاظ على درجات حرارة ثابتة للقالب.

الأثر: يمنع فروق معدلات التبريد التي قد تسبب الالتواء والتشوه، ويضمن دقة الأبعاد.

معالجات إزالة الإجهاد بعد الصب

الحل: إجراء معالجات لتخفيف الإجهاد—مثل التخمير—لتقليل الإجهادات المتبقية في القطع.

الأثر: يقلل مخاطر الالتواء والتشوه ويحسن الاستقرار والدقة الأبعادية.

التشغيل والتشطيب الدقيق

الحل: استخدام تقنيات تشغيل وتشطيب دقيقة لتحقيق الأبعاد والسطح المطلوبين.

الأثر: يصحّح التشوهات البسيطة ويضمن مطابقة القطع للمعايير الصارمة للجودة.

دراسات حالة في الصب بالجاذبية

لتوضيح التطبيق العملي للح�ول ال�ذ�و�ة، نس�عرض بع� الأمثلة الواقعية ودراسات الحالة. وقد جرى تطبيق هذه التقنيات بنجاح في تصنيع إكسسوارات المصابيح المقاومة للانفجار باستخدام صب ADC12 بالجاذبية.

مشروع ناجح للصب بالجاذبية لإكسسوارات المصابيح المقاومة للانفجار

التحديات الأولية

مشكلات المسامية: أظهرت الدُفعات الأولى مسامية كبيرة أثّرت على المتانة البنيوية لبيوت المصابيح.

عيوب الانكماش: ظهرت تجاويف انكماشية في عدة قطع، خصوصًا في المناطق السميكة.

عدم الاكتمال: احتوت بعض المكونات على مناطق لم يملأها الألومنيوم بالكامل، ما تسبب في نقاط ضعف وتلاعق بارد.

الحلول المُطبّقة

تحسين إزالة الغازات: إدخال إزالة الغازات الدوّارية لخفض الغازات المذابة في الألومنيوم المصهور وتقليل المسامية بشكل ملحوظ.

تحسين تصميم القالب: إعادة تصميم نظام البوابات وإضافة رايزرات لضمان تغذية كافية أثناء التجمّد وتقليل عيوب الانكماش.

التحكم بالتبريد: تطبيق قنوات تبريد ومبرّدات (Chills) لإدارة معدل التجمّد وضمان تبريد موحد وتقليل العيوب.

تحسين أسلوب السكب: ضبط درجة حرارة السكب وسرعته لتعزيز تدفق المعدن داخل القالب ومنع عدم الاكتمال والتلاعق البارد.

النتائج المحققة

تحسن الجودة: تحسنت جودة المصبوبات بشكل ملحوظ مع انخفاض كبير في المسامية وعيوب الانكماش.

خصائص ميكانيكية مُعزَّزة: لبّت الخصائص الميكانيكية للقطع المواصفات المطلوبة لضمان المتانة والاعتمادية في البيئات الخطرة.

زيادة كفاءة الإنتاج: أدى تحسين العملية إلى تقليل أزمنة الدورة وزيادة الإنتاجية، ما حقق وفورات في التكلفة.