مقارنة قوة أجزاء ABS المصنعة بالحقن، القولبة بالسيليكون والطباعة ثلاثية الأبعاد

المقدمة

ABS (أكريلونيتريل بوتادايين ستايرين) واحدٌ من أكثر اللدائن الهندسية تنوعًا، ويُستخدم على نطاق واسع عبر صناعات متعددة تشمل السيارات والإلكترونيات والسلع الاستهلاكية والأجهزة الطبية. وبفضل مقاومته للصدمات والمتانة وسهولة المعالجة، يُعد ABS خيارًا شائعًا للتطبيقات التي تتطلب دوامًا وأداءً عاليين. ومع ذلك، فإن طريقة تصنيع أجزاء ABS تؤثر بشدة في خصائصها الميكانيكية النهائية، لا سيما في قوتها.

تقارن هذه المقالة بين ثلاث طرق تصنيع شائعة لأجزاء ABS: القولبة بالحقن، والقولبة باستخدام قوالب السيليكون، والطباعة ثلاثية الأبعاد. يساعد فهم نقاط القوة والقيود لكل طريقة على اختيار العملية المناسبة لتطبيقك المحدد.

فهم ABS وتطبيقاته

ABS بوليمر لدنّ حراري يتكوّن من ثلاثة مونومرات: الأكريلونيتريل، والبيوتادايين، والستايرين. وتمنح هذه المكوّنات ABS خصائصه المميزة:

يسهم الأكريلونيتريل في مقاومة المواد الكيميائية.

يوفّر البيوتادايين المتانة ومقاومة الصدمات.

يمنح الستايرين الصلابة ونعومة السطح.

تشمل تطبيقات ABS مكوّنات سيارات متينة وأغطية دقيقة لأجهزة إلكترونية استهلاكية. ويُقدَّر لقوته ومتانته، لكن كل عملية تصنيع تؤثر في هذه الخصائص بطرق مختلفة. لنستعرض الطرق المحددة وكيف تسهم في قوة المنتج النهائية.

القولبة بالحقن لأجزاء ABS

القولبة بالحقن طريقة مُعتمدة على نطاق واسع لتصنيع أجزاء ABS، إذ تتيح إنتاج أجزاء قوية ومتينة على نطاق واسع.

نظرة عامة على العملية

تتضمن القولبة بالحقن تسخين حبيبات ABS حتى الذوبان ثم حقنها تحت ضغط عالٍ داخل قالب فولاذي. يملأ ABS المنصهر التجويف، وبعد التبريد يَتَشكّل وفق شكل القالب. ويضمن الضغط العالي تعبئة مادية كثيفة، ما ينتج عنه جزء ذو قوة متفوقة وحد أدنى من الفجوات أو عدم التجانس.

خصائص القوة

تحقق الأجزاء المصنّعة بالحقن عادة مقاومة شد في حدود 40–48 ميغاباسكال، وهي الأعلى بين الطرق الثلاث قيد النقاش. تنتج العملية بنية جزيئية متسقة تؤدي إلى مقاومة صدمات ممتازة وقوة متجانسة. تتميز الأجزاء المحقونة بخواص متساوية الخواص (Isotropic)، أي أن قوتها متسقة في جميع الاتجاهات.

المزايا والعيوب

الإيجابيات: قوة ومتانة عاليتان، دقة أبعادية ممتازة، تشطيب سطحي ناعم، وقابلية للتوسع للإنتاج الكمي.

السلبيات: تكاليف أولية مرتفعة لتصنيع القوالب، أزمنة إعداد أطول، ومرونة أقل للإنتاج منخفض الكمية أو النماذج الأولية.

لذلك تُعد القولبة بالحقن مثالية للدفعات الإنتاجية الكبيرة حيث تكون الاتساق والقوة والمتانة أولويات.

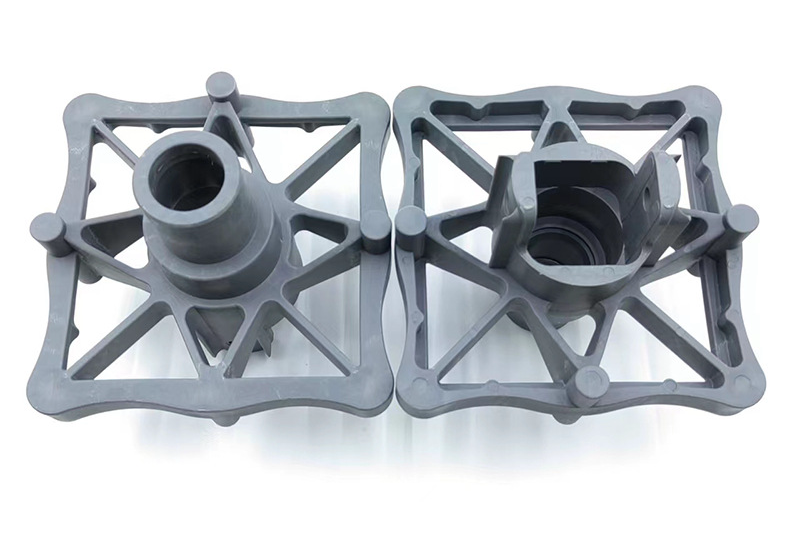

أجزاء ABS المصنّعة بقوالب السيليكون

القولبة بقوالب السيليكون (Soft Tooling) طريقة مرنة تُستخدم غالبًا للنمذجة الأولية أو إنتاج دفعات صغيرة من الأجزاء الشبيهة بـ ABS. تتضمن العملية إنشاء قالب سيليكون من نموذج رئيسي ثم صبّ أو حقن يوريثان سائل أو ريزين صب يتمتع بخصائص شبيهة بـ ABS داخل القالب.

نظرة عامة على القولبة بالسيليكون

تُعد قوالب السيليكون سهلة الإنشاء نسبيًا، ما يجعل العملية أسرع وأقل تكلفة للدفعات القصيرة مقارنة بالحقن. يتصلّب ريزين الصب داخل القالب لينتج جزءًا يُحاكي مظهر ومرونة ABS.

خصائص القوة

رغم أن أجزاء ABS المصنوعة بالسيليكون قد تُحقق قوة شد بين 25–40 ميغاباسكال، فإنها غالبًا أدنى من قوة الأجزاء المحقونة. يُعزى ذلك إلى خصائص ريزينات الصب التي قد لا تمتلك الكثافة الجزيئية نفسها ونزاهة البنية الموجودة في ABS النقي. وقد يحدث انكماش وبعض عدم التجانس في الكثافة المادية بما يؤثر في القوة النهائية.

المزايا والعيوب

الإيجابيات: تكاليف إعداد أقل، أزمنة تنفيذ أقصر، مناسبة للإنتاج منخفض الكمية أو النماذج الوظيفية.

السلبيات: قوة ومتانة أقل مقارنة بأجزاء ABS المحقونة، احتمال انكماش وتفاوت أبعادي محدود.

تُعد القولبة بالسيليكون خيارًا مثاليًا للنماذج الأولية والدفعات الصغيرة، إذ توفر قوة مناسبة لكثير من التطبيقات دون تكاليف القوالب العالية المرتبطة بالحقن الكامل.

أجزاء ABS المطبوعة ثلاثيًّا

تُعد الطباعة ثلاثية الأبعاد (التصنيع الإضافي) طريقة سريعة ومرنة لإنتاج أجزاء ABS، وتعتمد غالبًا على تقنية FDM. تبني FDM الأجزاء طبقةً فوق أخرى من خيط ABS، ما يتيح أشكالًا معقدة ونمذجة سريعة.

نظرة عامة على عملية الطباعة (FDM)

في FDM، يُسخّن خيط ABS ويُبثَق عبر فوهة ليُرَصّ طبقات رقيقة تلتصق مع الطبقة السفلية لتكوين الجزء. غير أن البناء الطبقي قد يؤدي إلى روابط أضعف بين الطبقات، خصوصًا على محور Z (الاتجاه العمودي)، ما يُنتج أجزاء غير متساوية الخواص تختلف قوتها باختلاف الاتجاه.

خصائص القوة للأجزاء المطبوعة ثلاثيًّا

تحقق أجزاء ABS عادة مقاومة شد في نطاق 25–35 ميغاباسكال. وبسبب البناء الطبقي تكون الأجزاء أكثر عرضة للضعف على خطوط الطبقات. تكون القوة أعلى في مستوى XY (الأفقي) وأقل على محور Z حيث تكون تماسك الطبقات أضعف. وقد تظهر فراغات دقيقة بين الطبقات، ما يُقلل القوة.

المزايا والعيوب

الإيجابيات: سرعة في النمذجة، تكلفة إعداد منخفضة، إمكانية إنشاء أشكال معقدة أو مخصصة، وسهولة إجراء تعديلات تصميمية.

السلبيات: قوة أقل من القولبة بالحقن، خطوط طبقات ظاهرة، متانة محدودة، وقوة متغيرة بحسب اتجاه الطباعة.

تُعد الطباعة ثلاثية الأبعاد مناسبة للتحقق من التصميم والتطبيقات منخفضة الأحمال، لكنها لا توفر عادة القوة المطلوبة للأجزاء المعرضة لأحمال عالية أو صدمات.

تحليل مقارن للقوة

لإتاحة مقارنة أدق، فيما يلي تفصيل لخصائص القوة لكل طريقة:

طريقة التصنيع | مدى مقاومة الشد | تساوي الخواص | حالات الاستخدام المثالية |

|---|---|---|---|

القولبة بالحقن | 48–40 ميغاباسكال | عالٍ (متساوي الخواص) | إنتاج كمي، تطبيقات عالية المتطلبات من القوة |

قوالب السيليكون | 40–25 ميغاباسكال | متوسط | دفعات صغيرة، نماذج وظيفية |

الطباعة ثلاثية الأبعاد (FDM) | 35–25 ميغاباسكال | منخفض (غير متساوي الخواص) | النمذجة والتحقق من التصميم والأشكال المعقدة |

لكل طريقة مزايا تجعلها الأنسب لتطبيقات معينة:

القولبة بالحقن: قوة شد عالية وبنية متساوية الخواص ومقاومة صدمات، ما يجعلها مثالية للتطبيقات الحاملة للأحمال والأجزاء التي تتطلب متانة ودقة عاليتين.

قوالب السيليكون: بقوة متوسطة، تُناسب النماذج الوظيفية والدفعات القصيرة حيث تُعد المتانة مهمة مع التحكم بالتكاليف.

الطباعة ثلاثية الأبعاد: رغم أن قوتها الأدنى، فإنها مناسبة للنمذجة والتصاميم المخصصة خاصة عند الحاجة لسرعة الإنتاج وتعقيد الهندسة.

اختيار طريقة التصنيع المناسبة لأجزاء ABS

يعتمد اختيار الطريقة الملائمة على عوامل متعددة تشمل متطلبات التطبيق وحجم الإنتاج والميزانية وتعقيد التصميم.

اعتبارات التطبيق:

تُعد القولبة بالحقن الخيار الأفضل عادة للتطبيقات عالية القوة مثل المكونات الهيكلية أو أجزاء السيارات.

لأغراض النمذجة والإنتاج منخفض الكمية، توفر قوالب السيليكون توازنًا بين القوة والتكلفة.

لـالتصاميم المعقدة أو التكرارات السريعة، تتيح الطباعة ثلاثية الأبعاد تعديلات سهلة دون تكاليف قوالب مرتفعة.

حجم المشروع والميزانية:

القولبة بالحقن الأنسب للإنتاج الكبير بفضل كفاءتها بعد الإعداد.

قوالب السيليكون مثالية للدفعات القصيرة أو عند إنشاء نماذج متعددة.

الطباعة ثلاثية الأبعاد الأكثر جدوى للنماذج الفردية أو الأجزاء المخصصة، إذ تُغني عن قوالب مكلفة.

المتطلبات البيئية والتنظيمية:

غالبًا ما تُفضِّل معايير المتانة والاعتمادية القولبة بالحقن لما توفره من قوة وعمر تشغيلي طويل.

يمكن إجراء اختبارات النماذج بقوالب السيليكون أو الطباعة ثلاثية الأبعاد قبل الالتزام بإنتاج كمي عبر الحقن.